Запуск «Шаттла» под землю

–ü–æ —Å–ª–æ–∂–Ω–æ—Å—Ç–∏ –∏ –Ω–∞—É–∫–æ–µ–º–∫–æ—Å—Ç–∏ –≥–æ—Ä–Ω–æ–µ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–µ–Ω–∏–µ —Å—Ä–∞–≤–Ω–∏–≤–∞—é—Ç —Å –∫–æ—Å–º–∏—á–µ—Å–∫–æ–π –æ—Ç—Ä–∞—Å–ª—å—é: –∏–Ω–≤–µ—Å—Ç–ø—Ä–æ–µ–∫—Ç—ã –∑–¥–µ—Å—å –¥–æ–ª–≥–æ—Å—Ä–æ—á–Ω—ã–µ –∏ –º–Ω–æ–≥–æ–∑–∞—Ç—Ä–∞—Ç–Ω—ã–µ. –ü–æ—ç—Ç–æ–º—É –∏—Ö –ø–æ—á—Ç–∏ –Ω–µ—Ç

–í –ø–µ—Ä–≤–æ–º –∫–≤–∞—Ä—Ç–∞–ª–µ —ç—Ç–æ–≥–æ –≥–æ–¥–∞ –Ω–∞ –ì–∞–π—Å–∫–∏–π –ì–û–ö (–û—Ä–µ–Ω–±—É—Ä–≥—Å–∫–∞—è –æ–±–ª–∞—Å—Ç—å, –ø—Ä–µ–¥–ø—Ä–∏—è—Ç–∏–µ –£–ì–ú–ö) –ø–æ—Å—Ç—É–ø–∏–ª–æ –±–æ–ª–µ–µ 20 –µ–¥–∏–Ω–∏—Ü –≥–æ—Ä–Ω–æ–π —Å–∞–º–æ—Ö–æ–¥–Ω–æ–π —Ç–µ—Ö–Ω–∏–∫–∏. –í –æ—Å–Ω–æ–≤–Ω–æ–º –∏–º–ø–æ—Ä—Ç: —á–µ—Ç—ã—Ä–µ –ø–æ–≥—Ä—É–∑–æ—á–Ω–æ-–¥–æ—Å—Ç–∞–≤–æ—á–Ω—ã–µ –º–∞—à–∏–Ω—ã –∏ –æ–¥–Ω–∞ –∞–≤—Ç–æ–Ω–æ–º–Ω–∞—è –±—É—Ä–æ–≤–∞—è —É—Å—Ç–∞–Ω–æ–≤–∫–∞ –Ω–∞ –ø–Ω–µ–≤–º–æ–∫–æ–ª–µ—Å–Ω–æ–º —Ö–æ–¥—É —Ñ–∏—Ä–º—ã ZANAM (–ü–æ–ª—å—à–∞), –ø—è—Ç—å –º–∞—à–∏–Ω –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞ Sandvik Mining and Construction Finland Corp, –≤ —Ç–æ–º —á–∏—Å–ª–µ –¥–≤–µ –ø—Ä–æ—Ö–æ–¥—á–µ—Å–∫–∏–µ –±—É—Ä–æ–≤—ã–µ —É—Å—Ç–∞–Ω–æ–≤–∫–∏, –¥–≤–∞ —à–∞—Ö—Ç–Ω—ã—Ö —Ñ—Ä–æ–Ω—Ç–∞–ª—å–Ω—ã—Ö –ø–æ–≥—Ä—É–∑—á–∏–∫–∞ –≥—Ä—É–∑–æ–ø–æ–¥—ä–µ–º–Ω–æ—Å—Ç—å—é 14 —Ç–æ–Ω–Ω –∏ —à–∞—Ö—Ç–Ω—ã–π 30-—Ç–æ–Ω–Ω—ã–π —Å–∞–º–æ—Å–≤–∞–ª.

–í 2006 –≥–æ–¥—É —Å —Ü–µ–ª—å—é –ø—Ä–∏–≤–ª–µ—á–µ–Ω–∏—è –ø–µ—Ä–µ–¥–æ–≤–æ–≥–æ –æ–ø—ã—Ç–∞ –Ω–∞ –æ—Ç–µ—á–µ—Å—Ç–≤–µ–Ω–Ω—ã–π —Ä—ã–Ω–æ–∫ –ø—Ä–∞–≤–∏—Ç–µ–ª—å—Å—Ç–≤–æ –Ý–æ—Å—Å–∏–∏ —Ä–µ—à–∏–ª–æ –æ–±–Ω—É–ª–∏—Ç—å –≤–≤–æ–∑–Ω—ã–µ —Ç–∞–º–æ–∂–µ–Ω–Ω—ã–µ –ø–æ—à–ª–∏–Ω—ã –Ω–∞ –Ω–µ–∫–æ—Ç–æ—Ä—ã–µ –≤–∏–¥—ã –∏–º–ø–æ—Ä—Ç–Ω—ã—Ö –º–∞—à–∏–Ω, –ø—Ä–µ–¥–ª–æ–∂–∏—Ç—å –∞–Ω–∞–ª–æ–≥–∏ –∫–æ—Ç–æ—Ä—ã—Ö –æ—Ç–µ—á–µ—Å—Ç–≤–µ–Ω–Ω—ã–µ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–∏—Ç–µ–ª–∏ –Ω–µ –º–æ–≥—É—Ç. –°–µ–≥–æ–¥–Ω—è –æ—Å–Ω–æ–≤–Ω—ã–º–∏ –ø–æ—Å—Ç–∞–≤—â–∏–∫–∞–º–∏ –≥–æ—Ä–Ω–æ—à–∞—Ö—Ç–Ω—ã—Ö –º–∞—à–∏–Ω –∏ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è –Ω–∞ —Ä–æ—Å—Å–∏–π—Å–∫–∏–π —Ä—ã–Ω–æ–∫ —è–≤–ª—è—é—Ç—Å—è –∏–Ω–æ—Å—Ç—Ä–∞–Ω–Ω—ã–µ –∫–æ–º–ø–∞–Ω–∏–∏ –∏–∑ –°–®–ê, –®–≤–µ—Ü–∏–∏, –ì–µ—Ä–º–∞–Ω–∏–∏, –ü–æ–ª—å—à–∏, –§–∏–Ω–ª—è–Ω–¥–∏–∏, –ß–µ—Ö–∏–∏. –Ý–æ—Å—Å–∏–π—Å–∫–∏–µ –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç–µ–ª–∏ –∏—Å–ø—ã—Ç—ã–≤–∞—é—Ç —Å –∏—Ö —Å—Ç–æ—Ä–æ–Ω—ã –∫–æ–ª–æ—Å—Å–∞–ª—å–Ω–æ–µ –¥–∞–≤–ª–µ–Ω–∏–µ.

— –ò–Ω–æ—Å—Ç—Ä–∞–Ω–Ω—ã–µ —Ñ–∏—Ä–º—ã —Å–ø–æ—Å–æ–±—Å—Ç–≤—É—é—Ç —Ä–∞–∑–≤–∏—Ç–∏—é –∫–æ–Ω–∫—É—Ä–µ–Ω—Ü–∏–∏, –ø–æ–ª–æ–∂–∏—Ç–µ–ª—å–Ω–æ –≤–ª–∏—è—é—Ç –Ω–∞ —É—Ä–æ–≤–µ–Ω—å –æ–±—Å–ª—É–∂–∏–≤–∞–Ω–∏—è –ø–æ—Ç—Ä–µ–±–∏—Ç–µ–ª–µ–π, —Ä–∞—Å—à–∏—Ä—è—é—Ç –≤—ã–±–æ—Ä –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è, –∫–æ—Ç–æ—Ä–æ–µ –º–æ–≥—É—Ç –ø—Ä–∏–æ–±—Ä–µ—Å—Ç–∏ —Ç–µ, –∫—Ç–æ –∑–∞–Ω–∏–º–∞–µ—Ç—Å—è –¥–æ–±—ã—á–µ–π –ø–æ–ª–µ–∑–Ω—ã—Ö –∏—Å–∫–æ–ø–∞–µ–º—ã—Ö, — –≥–æ–≤–æ—Ä–∏—Ç –≤–µ–¥—É—â–∏–π —ç–∫—Å–ø–µ—Ä—Ç –£–ö «–§–∏–Ω–∞–º –ú–µ–Ω–µ–¥–∂–º–µ–Ω—Ç» –î–º–∏—Ç—Ä–∏–π –ë–∞—Ä–∞–Ω–æ–≤. — –°–∞–Ω–∫—Ü–∏–∏ –Ω–∞–ø—Ä—è–º—É—é –Ω–µ –∑–∞–ø—Ä–µ—â–∞–ª–∏ –ø–æ—Å—Ç–∞–≤–∫–∏ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è –¥–ª—è –¥–æ–±—ã—á–∏ —Ç–≤–µ—Ä–¥—ã—Ö –ø–æ–ª–µ–∑–Ω—ã—Ö –∏—Å–∫–æ–ø–∞–µ–º—ã—Ö, –Ω–æ, –Ω–∞–ø—Ä–∏–º–µ—Ä, –±—ã–ª–∏ –æ–≥—Ä–∞–Ω–∏—á–µ–Ω—ã –ø–æ—Å—Ç–∞–≤–∫–∏ –¥–ª—è —à–µ–ª—å—Ñ–æ–≤—ã—Ö –ø—Ä–æ–µ–∫—Ç–æ–≤. –í–æ–∑–º–æ–∂–Ω–æ, –∫–∞–∫–∏–µ-—Ç–æ –∫–æ–º–ø–∞–Ω–∏–∏ –ø—Ä–µ–∫—Ä–∞—Ç–∏–ª–∏ –∏–ª–∏ —Å–æ–∫—Ä–∞—Ç–∏–ª–∏ –ø–æ—Å—Ç–∞–≤–∫–∏, –Ω–æ —ç—Ç–æ –Ω–µ –º–∞—Å—Å–æ–≤–æ–µ —è–≤–ª–µ–Ω–∏–µ –∏, –∫–∞–∫ –º–æ–∂–Ω–æ –≤–∏–¥–µ—Ç—å, –æ–Ω–æ –ø–æ—á—Ç–∏ –Ω–µ –æ—Ç—Ä–∞–∑–∏–ª–æ—Å—å –Ω–∞ —Ä–∞–±–æ—Ç–µ –æ—Ç—Ä–∞—Å–ª–∏: –¥–æ–±—ã—á–∞ —Ä–∞–∑–ª–∏—á–Ω—ã—Ö —Ä–µ—Å—É—Ä—Å–æ–≤ –ø—Ä–æ–¥–æ–ª–∂–∞–µ—Ç—Å—è. –ù–µ —Å—Ç–æ–∏—Ç –∑–∞–±—ã–≤–∞—Ç—å, —á—Ç–æ –ø–æ –º–Ω–æ–≥–∏–º –ø–æ–∑–∏—Ü–∏—è–º –≤ –¥–æ–±—ã—á–µ —Ç–≤–µ—Ä–¥—ã—Ö –ø–æ–ª–µ–∑–Ω—ã—Ö –∏—Å–∫–æ–ø–∞–µ–º—ã—Ö –æ—Å–Ω–æ–≤–Ω—ã–º –±—ã–ª–æ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏–µ —Ä–æ—Å—Å–∏–π—Å–∫–æ–µ, –æ–Ω–æ –ø—Ä–æ–∏–∑–≤–æ–¥–∏–ª–æ—Å—å —Ä–∞–Ω—å—à–µ, –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç—Å—è –∏ —Ç–µ–ø–µ—Ä—å.

–ù–∞–∫–æ–ø–∞—Ç—å –∏–Ω–≤–µ—Å—Ç–∏—Ü–∏–∏…

–°–æ–≥–ª–∞—Å–Ω–æ –¥–∞–Ω–Ω—ã–º –Ý–æ—Å—Å—Ç–∞—Ç–∞, –æ–±—â–∏–π –æ–±—ä–µ–º –∑–∞–∫–∞–∑–æ–≤ –≤ —Å—Ç—Ä–∞–Ω–µ –Ω–∞ –ø–æ—Å—Ç–∞–≤–∫—É –ø—Ä–æ–¥—É–∫—Ü–∏–∏ –ø–æ –≤–∏–¥—É –¥–µ—è—Ç–µ–ª—å–Ω–æ—Å—Ç–∏ «–ü—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–æ –º–∞—à–∏–Ω –∏ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è –¥–ª—è –¥–æ–±—ã—á–∏ –ø–æ–ª–µ–∑–Ω—ã—Ö –∏ –∏—Å–∫–æ–ø–∞–µ–º—ã—Ö –∏ —Å—Ç—Ä–æ–∏—Ç–µ–ª—å—Å—Ç–≤–∞» –≤ 2016 –≥–æ–¥—É —É–≤–µ–ª–∏—á–∏–ª—Å—è –≤ —Å—Ä–∞–≤–Ω–µ–Ω–∏–∏ —Å –ø—Ä–µ–¥—ã–¥—É—â–∏–º –≥–æ–¥–æ–º –Ω–∞ 2,39% –∏ —Å–æ—Å—Ç–∞–≤–∏–ª –ø–æ—á—Ç–∏ 245 –º–ª—Ä–¥ —Ä—É–±–ª–µ–π. –ü–æ –º–Ω–µ–Ω–∏—é –î–º–∏—Ç—Ä–∏—è –ë–∞—Ä–∞–Ω–æ–≤–∞, —Ä–æ—Å—Ç —ç—Ç–æ–≥–æ –ø–æ–∫–∞–∑–∞—Ç–µ–ª—è, –Ω–∞—Ä—è–¥—É —Å –≤–æ–∑–º–æ–∂–Ω—ã–º —É–≤–µ–ª–∏—á–µ–Ω–∏–µ–º —Ü–µ–Ω—ã –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è, –º–æ–∂–µ—Ç –æ–±—ä—è—Å–Ω—è—Ç—å—Å—è —Å–ø—Ä–æ—Å–æ–º —Å–æ —Å—Ç–æ—Ä–æ–Ω—ã –∫–æ–º–ø–∞–Ω–∏–π –¥–æ–±—ã–≤–∞—é—â–µ–π –æ—Ç—Ä–∞—Å–ª–∏:

–°–æ–≥–ª–∞—Å–Ω–æ –¥–∞–Ω–Ω—ã–º –Ý–æ—Å—Å—Ç–∞—Ç–∞, –æ–±—â–∏–π –æ–±—ä–µ–º –∑–∞–∫–∞–∑–æ–≤ –≤ —Å—Ç—Ä–∞–Ω–µ –Ω–∞ –ø–æ—Å—Ç–∞–≤–∫—É –ø—Ä–æ–¥—É–∫—Ü–∏–∏ –ø–æ –≤–∏–¥—É –¥–µ—è—Ç–µ–ª—å–Ω–æ—Å—Ç–∏ «–ü—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–æ –º–∞—à–∏–Ω –∏ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è –¥–ª—è –¥–æ–±—ã—á–∏ –ø–æ–ª–µ–∑–Ω—ã—Ö –∏ –∏—Å–∫–æ–ø–∞–µ–º—ã—Ö –∏ —Å—Ç—Ä–æ–∏—Ç–µ–ª—å—Å—Ç–≤–∞» –≤ 2016 –≥–æ–¥—É —É–≤–µ–ª–∏—á–∏–ª—Å—è –≤ —Å—Ä–∞–≤–Ω–µ–Ω–∏–∏ —Å –ø—Ä–µ–¥—ã–¥—É—â–∏–º –≥–æ–¥–æ–º –Ω–∞ 2,39% –∏ —Å–æ—Å—Ç–∞–≤–∏–ª –ø–æ—á—Ç–∏ 245 –º–ª—Ä–¥ —Ä—É–±–ª–µ–π. –ü–æ –º–Ω–µ–Ω–∏—é –î–º–∏—Ç—Ä–∏—è –ë–∞—Ä–∞–Ω–æ–≤–∞, —Ä–æ—Å—Ç —ç—Ç–æ–≥–æ –ø–æ–∫–∞–∑–∞—Ç–µ–ª—è, –Ω–∞—Ä—è–¥—É —Å –≤–æ–∑–º–æ–∂–Ω—ã–º —É–≤–µ–ª–∏—á–µ–Ω–∏–µ–º —Ü–µ–Ω—ã –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è, –º–æ–∂–µ—Ç –æ–±—ä—è—Å–Ω—è—Ç—å—Å—è —Å–ø—Ä–æ—Å–æ–º —Å–æ —Å—Ç–æ—Ä–æ–Ω—ã –∫–æ–º–ø–∞–Ω–∏–π –¥–æ–±—ã–≤–∞—é—â–µ–π –æ—Ç—Ä–∞—Å–ª–∏:

— –¢–∞–∫–æ–µ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏–µ, –∫–∞–∫ –ø—Ä–∞–≤–∏–ª–æ, —Ä–∞–±–æ—Ç–∞–µ—Ç –≤ –Ω–µ–ø—Ä–æ—Å—Ç—ã—Ö –∫–ª–∏–º–∞—Ç–∏—á–µ—Å–∫–∏—Ö –∏ –≥–µ–æ–ª–æ–≥–∏—á–µ—Å–∫–∏—Ö —É—Å–ª–æ–≤–∏—è—Ö, –¥–æ–≤–æ–ª—å–Ω–æ –±—ã—Å—Ç—Ä–æ –∏–∑–Ω–∞—à–∏–≤–∞–µ—Ç—Å—è, –∏ –µ–≥–æ –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ –º–µ–Ω—è—Ç—å. –ö—Ä–æ–º–µ —Ç–æ–≥–æ, –¥–æ–±—ã—á–∞ –ø–æ—Å—Ç–µ–ø–µ–Ω–Ω–æ —Å—Ç–∞–Ω–æ–≤–∏—Ç—Å—è –≤—Å–µ —Å–ª–æ–∂–Ω–µ–µ, —Ç–∞–∫ –∫–∞–∫ –∏–¥–µ—Ç –≤ —Ç—Ä—É–¥–Ω–æ–¥–æ—Å—Ç—É–ø–Ω—ã—Ö —Ä–∞–π–æ–Ω–∞—Ö, –∑–∞—á–∞—Å—Ç—É—é –Ω–∞ –∑–Ω–∞—á–∏—Ç–µ–ª—å–Ω–æ–π –≥–ª—É–±–∏–Ω–µ. –í—Å–µ —ç—Ç–æ –ø—Ä–µ–¥—ä—è–≤–ª—è–µ—Ç –æ—Å–æ–±—ã–µ —Ç—Ä–µ–±–æ–≤–∞–Ω–∏—è –∫ –º–∞—à–∏–Ω–∞–º –∏ –º–µ—Ö–∞–Ω–∏–∑–º–∞–º, –∑–∞—Å—Ç–∞–≤–ª—è–µ—Ç –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç—å –Ω–æ–≤—ã–µ –º–æ–¥–µ–ª–∏, —Å–ø–æ—Å–æ–±–Ω—ã–µ –≤—ã–¥–µ—Ä–∂–∞—Ç—å –ø–æ–≤—ã—à–µ–Ω–Ω—ã–µ –Ω–∞–≥—Ä—É–∑–∫–∏, –∏ —Ç–∞–∫–∞—è —Ç–µ—Ö–Ω–∏–∫–∞ –ø–æ–ª—å–∑—É–µ—Ç—Å—è —Å—Ç–∞–±–∏–ª—å–Ω—ã–º —Å–ø—Ä–æ—Å–æ–º. –ö—Ä–æ–º–µ —Ç–æ–≥–æ, –æ–±—ä—è–≤–ª–µ–Ω–Ω–∞—è –≤–ª–∞—Å—Ç—è–º–∏ –ø–æ–ª–∏—Ç–∏–∫–∞ –∏–º–ø–æ—Ä—Ç–æ–∑–∞–º–µ—â–µ–Ω–∏—è, –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ—Å—Ç—å —Å–æ–∑–¥–∞–≤–∞—Ç—å –≤–∏–¥—ã –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è, —Ä–∞–Ω–µ–µ –Ω–µ –≤—ã–ø—É—Å–∫–∞–µ–º—ã–µ, —Ç–∞–∫–∂–µ —Å–ø–æ—Å–æ–±—Å—Ç–≤—É–µ—Ç —Ç–æ–º—É, —á—Ç–æ–±—ã —ç—Ç–æ—Ç —Å–µ–≥–º–µ–Ω—Ç –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–µ–Ω–∏—è —É—Å–ø–µ—à–Ω–æ —Ä–∞–∑–≤–∏–≤–∞–ª—Å—è, –ø—Ä–æ–∏–∑–≤–æ–¥–∏–ª –ø–æ—á—Ç–∏ –≤—Å–µ –∏–∑ —Ç–æ–≥–æ, –≤ —á–µ–º –Ω—É–∂–¥–∞–µ—Ç—Å—è –¥–æ–±—ã—á–∞ –ø–æ–ª–µ–∑–Ω—ã—Ö –∏—Å–∫–æ–ø–∞–µ–º—ã—Ö. –ü–æ–¥–¥–µ—Ä–∂–∏–≤–∞–µ—Ç —Å–µ–≥–º–µ–Ω—Ç –∏ —Å—Ç—Ä–µ–º–ª–µ–Ω–∏–µ –≤–ª–∞—Å—Ç–µ–π —É–≤–µ–ª–∏—á–∏—Ç—å —ç–∫—Å–ø–æ—Ä—Ç –ø—Ä–æ–¥—É–∫—Ü–∏–∏ —Å –≤—ã—Å–æ–∫–æ–π –¥–æ–±–∞–≤–ª–µ–Ω–Ω–æ–π —Å—Ç–æ–∏–º–æ—Å—Ç—å—é.

–°–æ–≤—Ä–µ–º–µ–Ω–Ω–æ–µ –≥–æ—Ä–Ω–æ–µ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏–µ –æ—á–µ–Ω—å –∫–∞–ø–∏—Ç–∞–ª–æ–µ–º–∫–æ–µ, –ø–æ –Ω–∞—É–∫–æ–µ–º–∫–æ—Å—Ç–∏ –∏ —Å–ª–æ–∂–Ω–æ—Å—Ç–∏ –Ω–µ —É—Å—Ç—É–ø–∞–µ—Ç –ø–æ—Ä–æ–π –≤–æ–µ–Ω–Ω–æ-–ø—Ä–æ–º—ã—à–ª–µ–Ω–Ω–æ–º—É –∏–ª–∏ –∫–æ—Å–º–∏—á–µ—Å–∫–æ–º—É. –î–ª—è –ø–æ–ª—É—á–µ–Ω–∏—è –æ–±—Ä–∞–∑—Ü–∞ —Ç–µ—Ö–Ω–∏–∫–∏, –∫–æ–Ω–∫—É—Ä–µ–Ω—Ç–Ω–æ–π –Ω–∞ —Ä—ã–Ω–∫–µ, –Ω—É–∂–Ω—ã –¥–ª–∏—Ç–µ–ª—å–Ω—ã–µ –Ω–∞—É—á–Ω–æ-–∏—Å—Å–ª–µ–¥–æ–≤–∞—Ç–µ–ª—å—Å–∫–∏–µ –∏ –∫–æ–Ω—Å—Ç—Ä—É–∫—Ç–æ—Ä—Å–∫–∏–µ —Ä–∞–∑—Ä–∞–±–æ—Ç–∫–∏, –∏—Å–ø—ã—Ç–∞–Ω–∏—è. –í—ã–ø—É—Å–∫ —Ç–∞–∫–æ–≥–æ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è —Ç—Ä–µ–±—É–µ—Ç –∫–æ–æ–ø–µ—Ä–∞—Ü–∏–∏ –≥—Ä—É–ø–ø—ã –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç–µ–ª–µ–π —Ä–∞–∑–ª–∏—á–Ω—ã—Ö –≤—ã—Å–æ–∫–æ—Ç–µ—Ö–Ω–æ–ª–æ–≥–∏—á–Ω—ã—Ö –∫–æ–º–ø–ª–µ–∫—Ç—É—é—â–∏—Ö. –ö–æ–Ω–∫—É—Ä–∏—Ä—É—é—Ç —Å–æ–∑–¥–∞—Ç–µ–ª–∏ –≥–æ—Ä–Ω–æ—à–∞—Ö—Ç–Ω–æ–≥–æ –∏ –≥–æ—Ä–Ω–æ–¥–æ–±—ã–≤–∞—é—â–µ–≥–æ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è –≤ —Ç–∞–∫–∏—Ö –ø–ª–æ—Å–∫–æ—Å—Ç—è—Ö, –∫–∞–∫ –Ω–∞—É–∫–æ–µ–º–∫–æ—Å—Ç—å, –Ω–∞–¥–µ–∂–Ω–æ—Å—Ç—å –∏ –¥–æ–ª–≥–æ–≤–µ—á–Ω–æ—Å—Ç—å –º–µ—Ö–∞–Ω–∏–∑–º–æ–≤, –ª–æ—è–ª—å–Ω–æ—Å—Ç—å –∫ –ø–æ—Ç—Ä–µ–±–∏—Ç–µ–ª—é –≤ —Å—Ñ–µ—Ä–µ —É—Å–ª—É–≥ –ø–æ –º–æ–Ω—Ç–∞–∂—É –∏ —Å–µ—Ä–≤–∏—Å—É, –≥–∏–±–∫–æ—Å—Ç—å –≤ —É—Å–ª–æ–≤–∏—è—Ö —Ä–∞—Å—á–µ—Ç–æ–≤.

— –ù–∞—à —É–Ω–∏–≤–µ—Ä—Å–∏—Ç–µ—Ç —Ç—Ä–∞–¥–∏—Ü–∏–æ–Ω–Ω–æ —Å–æ—Ç—Ä—É–¥–Ω–∏—á–∞–µ—Ç —Å–æ –º–Ω–æ–≥–∏–º–∏ —É—Ä–∞–ª—å—Å–∫–∏–º–∏ –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç–µ–ª—è–º–∏ –≥–æ—Ä–Ω–æ–≥–æ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è, — —Å–æ–æ–±—â–∏–ª–∞ –ø—Ä–æ—Ñ–µ—Å—Å–æ—Ä –∫–∞—Ñ–µ–¥—Ä—ã –≥–æ—Ä–Ω—ã—Ö –º–∞—à–∏–Ω –∏ –∫–æ–º–ø–ª–µ–∫—Å–æ–≤ –£—Ä–∞–ª—å—Å–∫–æ–≥–æ –≥–æ—Å—É–¥–∞—Ä—Å—Ç–≤–µ–Ω–Ω–æ–≥–æ –≥–æ—Ä–Ω–æ–≥–æ —É–Ω–∏–≤–µ—Ä—Å–∏—Ç–µ—Ç–∞ (–ï–∫–∞—Ç–µ—Ä–∏–Ω–±—É—Ä–≥) –Æ–ª–∏—è –õ–∞–≥—É–Ω–æ–≤–∞. — –ù–æ —Å–µ–≥–æ–¥–Ω—è —É –Ω–∞—Å –ø—Ä–∞–∫—Ç–∏—á–µ—Å–∫–∏ –Ω–µ—Ç –∑–∞–∫–ª—é—á–µ–Ω–Ω—ã—Ö —Ö–æ–∑–¥–æ–≥–æ–≤–æ—Ä–æ–≤ –Ω–∞ –ø—Ä–æ–µ–∫—Ç–∏—Ä–æ–≤–∞–Ω–∏–µ –Ω–æ–≤—ã—Ö –≤–∏–¥–æ–≤ —Ç–µ—Ö–Ω–∏–∫–∏. –£ –ø—Ä–µ–¥–ø—Ä–∏—è—Ç–∏–π –ø–æ–ø—Ä–æ—Å—Ç—É –Ω–µ—Ç –∏–Ω–≤–µ—Å—Ç–∏—Ü–∏–æ–Ω–Ω—ã—Ö —Å—Ä–µ–¥—Å—Ç–≤, —á—Ç–æ–±—ã –ø—Ä–∏–≤–ª–µ–∫–∞—Ç—å –∫ —ç—Ç–æ–º—É –¥–µ–ª—É –Ω–∞—É–∫—É. –ù–µ—Ç –¥–µ–Ω–µ–≥ –¥–∞–∂–µ –Ω–∞ –ø—Ä–æ–¥–≤–∏–∂–µ–Ω–∏–µ —Å–æ–±—Å—Ç–≤–µ–Ω–Ω–æ–π –ø—Ä–æ–¥—É–∫—Ü–∏–∏. –ü–æ—ç—Ç–æ–º—É –Ω–∞ —Ä–æ—Å—Å–∏–π—Å–∫–æ–º —Ä—ã–Ω–∫–µ –ø—Ä–µ–æ–±–ª–∞–¥–∞—é—Ç –∫—Ä—É–ø–Ω—ã–µ –º–µ–∂–¥—É–Ω–∞—Ä–æ–¥–Ω—ã–µ –∫–æ–º–ø–∞–Ω–∏–∏, –∫–æ—Ç–æ—Ä—ã–µ –∞–∫—Ç–∏–≤–Ω–æ —É—á–∞—Å—Ç–≤—É—é—Ç –≤ —Ä–∞–∑–ª–∏—á–Ω—ã—Ö –≤—ã—Å—Ç–∞–≤–∫–∞—Ö –∏ –ø—Ä–µ–∑–µ–Ω—Ç–∞—Ü–∏—è—Ö.

–§–∏–Ω–∞–Ω—Å–æ–≤—ã–µ –∏ –Ω–µ—Ñ–∏–Ω–∞–Ω—Å–æ–≤—ã–µ (—Ä–µ–≥—É–ª—è—Ç–æ—Ä–Ω—ã–µ) –º–µ—Ä—ã –ø–æ–¥–¥–µ—Ä–∂–∫–∏ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–µ–Ω–∏—è (–≤ —Ç–æ–º —á–∏—Å–ª–µ –≥–æ—Ä–Ω–æ–≥–æ), –Ω–∞–ø—Ä–∞–≤–ª–µ–Ω–Ω—ã–µ –Ω–∞ —Å—Ç–∏–º—É–ª–∏—Ä–æ–≤–∞–Ω–∏–µ —Å–ø—Ä–æ—Å–∞ –≤–Ω—É—Ç—Ä–∏ —Å—Ç—Ä–∞–Ω—ã –∏ —Å–æ–¥–µ–π—Å—Ç–≤–∏–µ —Ä–∞–∑–≤–∏—Ç–∏—é —ç–∫—Å–ø–æ—Ä—Ç–∞, —Ç–µ–º –Ω–µ –º–µ–Ω–µ–µ –ø—Ä–∏–º–µ–Ω—è—é—Ç—Å—è:

— –≠—Ç–æ —Å—É–±—Å–∏–¥–∏—Ä–æ–≤–∞–Ω–∏–µ —á–∞—Å—Ç–∏ –∑–∞—Ç—Ä–∞—Ç –Ω–∞ –ù–ò–û–ö–Ý –∏ –Ω–∞ —É–ø–ª–∞—Ç—É –ø—Ä–æ—Ü–µ–Ω—Ç–æ–≤ –ø–æ –∫—Ä–µ–¥–∏—Ç–∞–º; –≥–æ—Å—É–¥–∞—Ä—Å—Ç–≤–µ–Ω–Ω—ã–µ –≥–∞—Ä–∞–Ω—Ç–∏–∏ –Ω–∞ –∏–Ω–≤–µ—Å—Ç–∏—Ü–∏–æ–Ω–Ω—ã–µ –ø—Ä–æ–µ–∫—Ç—ã; —Å–ø–µ—Ü–∏–Ω–≤–µ—Å—Ç–∫–æ–Ω—Ç—Ä–∞–∫—Ç; –º–µ—Ä—ã —Å—Ç–∏–º—É–ª–∏—Ä–æ–≤–∞–Ω–∏—è –≤ —Ñ–∏—Å–∫–∞–ª—å–Ω–æ–π —Å—Ñ–µ—Ä–µ; –ø—Ä–æ–≥—Ä–∞–º–º—ã –ø–æ–¥–¥–µ—Ä–∂–∫–∏ –§–æ–Ω–¥–∞ —Ä–∞–∑–≤–∏—Ç–∏—è –ø—Ä–æ–º—ã—à–ª–µ–Ω–Ω–æ—Å—Ç–∏, — –ø–µ—Ä–µ—á–∏—Å–ª—è–µ—Ç –î–º–∏—Ç—Ä–∏–π –ë–∞—Ä–∞–Ω–æ–≤. — –ö—Ä–æ–º–µ —Ç–æ–≥–æ, —Ä–µ–≥–∏–æ–Ω—ã –º–æ–≥—É—Ç —Ä–∞–∑—Ä–∞–±–∞—Ç—ã–≤–∞—Ç—å –∏ –ø—Ä–∏–º–µ–Ω—è—Ç—å —Å–≤–æ–∏ –º–µ—Ä—ã –ø–æ–¥–¥–µ—Ä–∂–∫–∏ –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç–µ–ª–µ–π, —Ç–µ–º –±–æ–ª–µ–µ —á—Ç–æ –±–æ–ª—å—à–∏–Ω—Å—Ç–≤–æ —Å—É–±—ä–µ–∫—Ç–æ–≤ —É–∂–µ –ø—Ä–∏–Ω—è–ª–∏ –∑–∞–∫–æ–Ω—ã «–û –ø—Ä–æ–º—ã—à–ª–µ–Ω–Ω–æ–π –ø–æ–ª–∏—Ç–∏–∫–µ». –£—á–∏—Ç—ã–≤–∞—è –Ω–∞—É—á–Ω–æ-–æ–±—Ä–∞–∑–æ–≤–∞—Ç–µ–ª—å–Ω—ã–π –∏ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–µ–Ω–Ω—ã–π –ø–æ—Ç–µ–Ω—Ü–∏–∞–ª —Å—Ç—Ä–∞–Ω—ã, —Ä–∞–∑–ª–∏—á–Ω—ã–µ –º–µ—Ä—ã –ø–æ–¥–¥–µ—Ä–∂–∫–∏, –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç–µ–ª–∏ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è –¥–ª—è –¥–æ–±—ã—á–∏ –ø–æ–ª–µ–∑–Ω—ã—Ö –∏—Å–∫–æ–ø–∞–µ–º—ã—Ö –º–æ–≥—É—Ç —É–∫—Ä–µ–ø–∏—Ç—å —Å–≤–æ–∏ –ø–æ–∑–∏—Ü–∏–∏, –æ–Ω–∏ —Å–ø–æ—Å–æ–±–Ω—ã –≤—ã–ø—É—Å–∫–∞—Ç—å —Ç–æ, —á—Ç–æ –±—É–¥–µ—Ç –≤–æ—Å—Ç—Ä–µ–±–æ–≤–∞–Ω–æ –≤–Ω—É—Ç—Ä–∏ —Å—Ç—Ä–∞–Ω—ã –∏ –∑–∞ —Ä—É–±–µ–∂–æ–º.

…–∏ —É–≥–ª—É–±–∏—Ç—å—Å—è –≤ –ø—Ä–æ–µ–∫—Ç—ã

–í 2016 –≥–æ–¥—É –¥–≤—É–º –∫—Ä—É–ø–Ω–µ–π—à–∏–º —É—Ä–∞–ª—å—Å–∫–∏–º –ø—Ä–µ–¥–ø—Ä–∏—è—Ç–∏—è–º –≥–æ—Ä–Ω–æ–≥–æ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–µ–Ω–∏—è — –£—Ä–∞–ª–º–∞—à–∑–∞–≤–æ–¥—É –∏ –ö–æ–ø–µ–π—Å–∫–æ–º—É –º–∞—à–∑–∞–≤–æ–¥—É — –∏–∑ —Ñ–µ–¥–µ—Ä–∞–ª—å–Ω–æ–≥–æ –±—é–¥–∂–µ—Ç–∞ —Å—É–±—Å–∏–¥–∏—Ä–æ–≤–∞–Ω—ã –∑–∞—Ç—Ä–∞—Ç—ã –Ω–∞ —É–ø–ª–∞—Ç—É –ø—Ä–æ—Ü–µ–Ω—Ç–æ–≤ –ø–æ –∫—Ä–µ–¥–∏—Ç–∞–º –Ω–∞ —Ä–µ–∞–ª–∏–∑–∞—Ü–∏—é –Ω–æ–≤—ã—Ö –∫–æ–º–ø–ª–µ–∫—Å–Ω—ã—Ö –∏–Ω–≤–µ—Å—Ç–∏—Ü–∏–æ–Ω–Ω—ã—Ö –ø—Ä–æ–µ–∫—Ç–æ–≤ –Ω–∞ –æ–±—â—É—é —Å—É–º–º—É 30,4 –º–ª–Ω —Ä—É–±–ª–µ–π. –ö–æ–ø–µ–π—Å–∫–∏–π –º–∞—à–∑–∞–≤–æ–¥ –∏ –ú–ö «–û–Ý–ú–ï–¢–û-–Æ–£–ú–ó» –ø–æ–ª—É—á–∏–ª–∏ —Å—É–±—Å–∏–¥–∏–∏ –Ω–∞ –ø—Ä–æ–≤–µ–¥–µ–Ω–∏–µ –Ω–∞—É—á–Ω–æ-–∏—Å—Å–ª–µ–¥–æ–≤–∞—Ç–µ–ª—å—Å–∫–∏—Ö –∏ –æ–ø—ã—Ç–Ω–æ-–∫–æ–Ω—Å—Ç—Ä—É–∫—Ç–æ—Ä—Å–∫–∏—Ö —Ä–∞–±–æ—Ç –ø–æ –ø—Ä–∏–æ—Ä–∏—Ç–µ—Ç–Ω—ã–º –Ω–∞–ø—Ä–∞–≤–ª–µ–Ω–∏—è–º –≥—Ä–∞–∂–¥–∞–Ω—Å–∫–æ–π –ø—Ä–æ–º—ã—à–ª–µ–Ω–Ω–æ—Å—Ç–∏, –∞ –£—Ä–∞–ª–º–∞—à–∑–∞–≤–æ–¥ — –Ω–∞ –∫–æ–º–ø–µ–Ω—Å–∞—Ü–∏—é —á–∞—Å—Ç–∏ –∑–∞—Ç—Ä–∞—Ç –Ω–∞ –≤—ã–ø—É—Å–∫ –∏ —Ä–µ–∞–ª–∏–∑–∞—Ü–∏—é –ø–∏–ª–æ—Ç–Ω—ã—Ö –ø–∞—Ä—Ç–∏–π —Å—Ä–µ–¥—Å—Ç–≤ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞.

–ü—è—Ç—å —Ä–æ—Å—Å–∏–π—Å–∫–∏—Ö –ø—Ä–µ–¥–ø—Ä–∏—è—Ç–∏–π –æ—Ç—Ä–∞—Å–ª–∏ —Ç—è–∂–µ–ª–æ–≥–æ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–µ–Ω–∏—è, –≤ —Ç–æ–º —á–∏—Å–ª–µ –¥–≤–∞ —É—Ä–∞–ª—å—Å–∫–∏—Ö (–ö–æ–ø–µ–π—Å–∫–∏–π –º–∞—à–∑–∞–≤–æ–¥ –∏ –ú–ö «–û–Ý–ú–ï–¢–û-–Æ–£–ú–ó»), –≤–æ—Å–ø–æ–ª—å–∑–æ–≤–∞–ª–∏—Å—å –ø–æ–¥–¥–µ—Ä–∂–∫–æ–π —Ñ–µ–¥–µ—Ä–∞–ª—å–Ω–æ–≥–æ –§–æ–Ω–¥–∞ —Ä–∞–∑–≤–∏—Ç–∏—è –ø—Ä–æ–º—ã—à–ª–µ–Ω–Ω–æ—Å—Ç–∏ (–§–Ý–ü; —Å—É–º–º–∞ –ª—å–≥–æ—Ç–Ω–æ–≥–æ –∑–∞–π–º–∞ –¥–ª—è –∫–∞–∂–¥–æ–≥–æ — –¥–æ 300 –º–ª–Ω —Ä—É–±–ª–µ–π –ø–æ–¥ 5% –≥–æ–¥–æ–≤—ã—Ö). –í —á–∞—Å—Ç–Ω–æ—Å—Ç–∏ –≤ —Ä–∞–º–∫–∞—Ö –∏–Ω–≤–µ—Å—Ç–ø—Ä–æ–µ–∫—Ç–∞ –æ–±—â–µ–π —Å—Ç–æ–∏–º–æ—Å—Ç—å—é 601 –º–ª–Ω —Ä—É–±–ª–µ–π, –æ—Å—É—â–µ—Å—Ç–≤–ª—è–µ–º–æ–≥–æ –ø—Ä–∏ –ø–æ–¥–¥–µ—Ä–∂–∫–µ –§–Ý–ü, –ö–æ–ø–µ–π—Å–∫–∏–π –º–∞—à–∑–∞–≤–æ–¥ —Ä–∞–∑—Ä–∞–±–∞—Ç—ã–≤–∞–µ—Ç –ø—Ä–æ—Ö–æ–¥—á–µ—Å–∫–∏–π –∫–æ–º–ø–ª–µ–∫—Å –¥–ª—è –¥–æ–±—ã—á–∏ —É–≥–ª—è, –≤ —Å–æ—Å—Ç–∞–≤ –∫–æ—Ç–æ—Ä–æ–≥–æ –≤—Ö–æ–¥—è—Ç –ø—Ä–æ—Ö–æ–¥—á–µ—Å–∫–∏–π –∫–æ–º–±–∞–π–Ω «–£—Ä–∞–ª-400–ê», –ø–Ω–µ–≤–º–æ–∫–æ–ª–µ—Å–Ω—ã–π –≤–∞–≥–æ–Ω –∏ –±—É–Ω–∫–µ—Ä-–ø–∏—Ç–∞—Ç–µ–ª—å, –ø—Ä–µ–¥–Ω–∞–∑–Ω–∞—á–µ–Ω–Ω—ã–π –¥–ª—è –¥—Ä–æ–±–ª–µ–Ω–∏—è –≥–æ—Ä–Ω–æ–π –º–∞—Å—Å—ã –∏ –µ–µ –ø–æ–¥–∞—á–∏ –Ω–∞ –∫–æ–Ω–≤–µ–π–µ—Ä. –ü—Ä–æ—Ö–æ–¥—á–µ—Å–∫–∏–π –∫–æ–º–±–∞–π–Ω –æ–¥–Ω–æ–≤—Ä–µ–º–µ–Ω–Ω–æ —Å –≤—ã–µ–º–∫–æ–π –≥–æ—Ä–Ω–æ–≥–æ –º–∞—Å—Å–∏–≤–∞ –∏ –ø–æ–≥—Ä—É–∑–∫–æ–π —É–≥–ª—è –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç –∫—Ä–µ–ø–ª–µ–Ω–∏–µ –∫—Ä–æ–≤–ª–∏ –∏ –±–æ—Ä—Ç–æ–≤ –≤—ã—Ä–∞–±–æ—Ç–∫–∏, —á—Ç–æ –ø–æ–≤—ã—à–∞–µ—Ç —Å–∫–æ—Ä–æ—Å—Ç—å –ø—Ä–æ–≤–µ–¥–µ–Ω–∏—è –ø—Ä–æ—Ö–æ–¥—á–µ—Å–∫–∏—Ö —Ä–∞–±–æ—Ç. –î–æ —Å–∏—Ö –ø–æ—Ä –æ—Ç–µ—á–µ—Å—Ç–≤–µ–Ω–Ω–∞—è –ø—Ä–æ–º—ã—à–ª–µ–Ω–Ω–æ—Å—Ç—å –Ω–µ –ø—Ä–æ–∏–∑–≤–æ–¥–∏–ª–∞ –ø—Ä–æ—Ö–æ–¥—á–µ—Å–∫–∏–µ –∫–æ–º–±–∞–π–Ω—ã —Ñ—Ä–æ–Ω—Ç–∞–ª—å–Ω–æ–≥–æ –¥–µ–π—Å—Ç–≤–∏—è –¥–ª—è –ø—Ä–æ–≤–µ–¥–µ–Ω–∏—è –≤—ã—Ä–∞–±–æ—Ç–æ–∫ —Å –∞–Ω–∫–µ—Ä–Ω—ã–º –∫—Ä–µ–ø–ª–µ–Ω–∏–µ–º, –∏ –≤ —Ä–µ–∑—É–ª—å—Ç–∞—Ç–µ —Ä–µ–∞–ª–∏–∑–∞—Ü–∏–∏ –ø—Ä–æ–µ–∫—Ç–∞ –ö–æ–ø–µ–π—Å–∫–∏–π –º–∞—à–∑–∞–≤–æ–¥ —Å–º–æ–∂–µ—Ç –ø–æ–ª–Ω–æ—Å—Ç—å—é –æ–±–µ—Å–ø–µ—á–∏—Ç—å –ø–æ—Ç—Ä–µ–±–Ω–æ—Å—Ç—å —Ä–æ—Å—Å–∏–π—Å–∫–∏—Ö –¥–æ–±—ã—Ç—á–∏–∫–æ–≤ –≤ —Ç–∞–∫–æ–º –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏–∏. –í —á–∏—Å–ª–µ –æ—Å–Ω–æ–≤–Ω—ã—Ö –∑–∞–∫–∞–∑—á–∏–∫–æ–≤ –≤—ã—Å–æ–∫–æ–ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç–µ–ª—å–Ω—ã—Ö –ø—Ä–æ—Ö–æ–¥—á–µ—Å–∫–∏—Ö –∫–æ–º–ø–ª–µ–∫—Å–æ–≤ –º–æ–≥—É—Ç –≤—ã—Å—Ç—É–ø–∏—Ç—å –∫—Ä—É–ø–Ω—ã–µ —É—á–∞—Å—Ç–Ω–∏–∫–∏ —Ä–æ—Å—Å–∏–π—Å–∫–æ–≥–æ —É–≥–æ–ª—å–Ω–æ–≥–æ —Ä—ã–Ω–∫–∞, –∞ —Ç–∞–∫–∂–µ –∫–æ–º–ø–∞–Ω–∏–∏, –∑–∞–Ω–∏–º–∞—é—â–∏–µ—Å—è –æ—Å–≤–æ–µ–Ω–∏–µ–º –ø–µ—Ä—Å–ø–µ–∫—Ç–∏–≤–Ω—ã—Ö —É–≥–æ–ª—å–Ω—ã—Ö –º–µ—Å—Ç–æ—Ä–æ–∂–¥–µ–Ω–∏–π —Å –º–∞—Ä–æ—á–Ω—ã–º —Å–æ—Å—Ç–∞–≤–æ–º —É–≥–ª–µ–π, –Ω–∞–∏–±–æ–ª–µ–µ –≤–æ—Å—Ç—Ä–µ–±–æ–≤–∞–Ω–Ω—ã—Ö –Ω–∞ —Ä—ã–Ω–∫–∞—Ö —Å—Ç—Ä–∞–Ω –±–ª–∏–∂–Ω–µ–≥–æ –∏ –¥–∞–ª—å–Ω–µ–≥–æ –∑–∞—Ä—É–±–µ–∂—å—è.

–ù–æ —Å–µ–≥–æ–¥–Ω—è —Ä–µ–∞–ª–∏–∑–∞—Ü–∏—è –∏–Ω–≤–µ—Å—Ç–ø—Ä–æ–µ–∫—Ç–æ–≤ –Ω–∞ –ø—Ä–µ–¥–ø—Ä–∏—è—Ç–∏—è—Ö –≥–æ—Ä–Ω–æ–≥–æ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–µ–Ω–∏—è —Å—Ç–∞–ª–∫–∏–≤–∞–µ—Ç—Å—è —Å —Å–µ—Ä—å–µ–∑–Ω—ã–º–∏ —Ñ–∏–Ω–∞–Ω—Å–æ–≤—ã–º–∏ —Ç—Ä—É–¥–Ω–æ—Å—Ç—è–º–∏.

— –í –Ý–æ—Å—Å–∏–∏ –≤ –ø—Ä–æ—à–ª–æ–º –≥–æ–¥—É –Ω–∞–±–ª—é–¥–∞–ª–∞—Å—å –ø–æ–ª–æ–∂–∏—Ç–µ–ª—å–Ω–∞—è –¥–∏–Ω–∞–º–∏–∫–∞ —Å–ø—Ä–æ—Å–∞ –Ω–∞ –≥–æ—Ä–Ω–æ–µ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏–µ, –≤ –ø–µ—Ä–≤–æ–º –∫–≤–∞—Ä—Ç–∞–ª–µ —ç—Ç–æ–≥–æ –≥–æ–¥–∞ —Å–ø—Ä–æ—Å —Å–æ—Ö—Ä–∞–Ω–∏–ª—Å—è, –Ω–æ –ø—Ä–∏—Ä–æ—Å—Ç–∞ –Ω–µ—Ç. –ù–µ–≥–∞—Ç–∏–≤–Ω—ã–µ —Ñ–∞–∫—Ç–æ—Ä—ã — –æ—Ç—Å—É—Ç—Å—Ç–≤–∏–µ —Å–≤–æ–±–æ–¥–Ω—ã—Ö –¥–µ–Ω–µ–≥ —É –ø–æ—Ç—Ä–µ–±–∏—Ç–µ–ª–µ–π –∏ –∑–∞—Å—Ç–æ–π –≤ –±–∞–Ω–∫–æ–≤—Å–∫–æ–º —Å–µ–∫—Ç–æ—Ä–µ (–Ω–µ–≤–æ–∑–º–æ–∂–Ω–æ –ø–æ–ª—É—á–∏—Ç—å –∫—Ä–µ–¥–∏—Ç–æ–≤–∞–Ω–∏–µ –∏ –¥–∞–∂–µ –ø—Ä–æ—Å—Ç–æ –æ—Ñ–æ—Ä–º–∏—Ç—å –±–∞–Ω–∫–æ–≤—Å–∫—É—é –≥–∞—Ä–∞–Ω—Ç–∏—é), — —Ä–∞—Å—Å–∫–∞–∑—ã–≤–∞–µ—Ç –≥–µ–Ω–µ—Ä–∞–ª—å–Ω—ã–π –¥–∏—Ä–µ–∫—Ç–æ—Ä –∑–∞–≤–æ–¥–∞ «–ó–≤–µ–∑–¥–∞» (–ö–∞—Ä–ø–∏–Ω—Å–∫, –°–≤–µ—Ä–¥–ª–æ–≤—Å–∫–∞—è –æ–±–ª–∞—Å—Ç—å) –ü–∞–≤–µ–ª –ë—Ä–µ–∂–∏—Ü–∫–∏–π. — –ó–∞ 2016 –≥–æ–¥ –Ω–∞—à–µ –ø—Ä–µ–¥–ø—Ä–∏—è—Ç–∏–µ –ø—Ä–æ–∏–∑–≤–µ–ª–æ –¥–µ–≤—è—Ç—å –∑–∞—Ä—è–¥–Ω—ã—Ö –º–∞—à–∏–Ω (–Ω–∞ —á–µ—Ç—ã—Ä–µ –±–æ–ª—å—à–µ, —á–µ–º –≥–æ–¥–æ–º —Ä–∞–Ω–µ–µ) –∏ 97 —à–∞—Ö—Ç–Ω—ã—Ö –≤–∞–≥–æ–Ω–µ—Ç–æ–∫ —Ä–∞–∑–ª–∏—á–Ω–æ–π –≥—Ä—É–∑–æ–ø–æ–¥—ä–µ–º–Ω–æ—Å—Ç–∏ (–º–∏–Ω—É—Å 70%). –ü–æ –ø—Ä–æ–≥—Ä–∞–º–º–∞–º –∏–º–ø–æ—Ä—Ç–æ–∑–∞–º–µ—â–µ–Ω–∏—è — –æ–¥–Ω–æ–∑–Ω–∞—á–Ω–æ —Ç–æ–ª—å–∫–æ —Ä–∞–∑–≥–æ–≤–æ—Ä—ã. –ü—Ä–µ–¥–ø—Ä–∏—è—Ç–∏—è, –∫–æ—Ç–æ—Ä—ã–µ —Ä–∞–±–æ—Ç–∞–ª–∏ –Ω–∞ –∏–º–ø–æ—Ä—Ç–Ω–æ–º –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏–∏, –ø–µ—Ä–µ—Ö–æ–¥–∏—Ç—å –Ω–∞ –Ω–∞—à–µ –Ω–µ –ø–ª–∞–Ω–∏—Ä—É—é—Ç. –í –ø—Ä–æ—à–ª–æ–º –≥–æ–¥—É –±—ã–ª –æ–ø—ã—Ç –ª–∏—á–Ω–æ–≥–æ —É—á–∞—Å—Ç–∏—è –≤ –∫—Ä—É–≥–ª—ã—Ö —Å—Ç–æ–ª–∞—Ö –ø–æ —ç—Ç–æ–º—É –≤–æ–ø—Ä–æ—Å—É, –Ω–æ –ø–æ–∫–∞ —ç—Ç–æ –Ω–µ —Ä–∞–±–æ—Ç–∞–µ—Ç. –ü—Ä–æ–≥–Ω–æ–∑—ã –Ω–∞ 2017 –≥–æ–¥ —Å–¥–µ—Ä–∂–∞–Ω–Ω—ã–µ, –∑–∞–∫–∞–∑—ã —Å—Ñ–æ—Ä–º–∏—Ä–æ–≤–∞–Ω—ã –≤ —Ä–∞–π–æ–Ω–µ 50 –º–ª–Ω —Ä—É–±–ª–µ–π –≤ –∫–≤–∞—Ä—Ç–∞–ª. –û–¥–Ω–∞–∫–æ –Ω–æ–≤—ã–µ –≤–∏–¥—ã –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è –æ—Å–≤–∞–∏–≤–∞–µ–º –ø–æ—Å—Ç–æ—è–Ω–Ω–æ, –≤–µ–¥—å –∫—Ä–æ–º–µ —Å–µ—Ä–∏–π–Ω—ã—Ö –≤–∞–≥–æ–Ω–µ—Ç–æ–∫ –∏ –∏–Ω—Å—Ç—Ä—É–º–µ–Ω—Ç–∞ –∫–∞–∂–¥–∞—è –Ω–∞—à–∞ –º–∞—à–∏–Ω–∞ —É–Ω–∏–∫–∞–ª—å–Ω–∞, –¥–µ–ª–∞–µ—Ç—Å—è –ø–æ–¥ –∫–æ–Ω–∫—Ä–µ—Ç–Ω–æ–≥–æ –ø–æ—Ç—Ä–µ–±–∏—Ç–µ–ª—è. –ü–ª–∞–Ω–∏—Ä—É–µ–º –≤ —ç—Ç–æ–º –≥–æ–¥—É –≤–æ–∑–æ–±–Ω–æ–≤–∏—Ç—å –≤—ã–ø—É—Å–∫ –±—É—Ä–æ–≤—ã—Ö —Å—Ç–∞–Ω–∫–æ–≤ —à–Ω–µ–∫–æ–≤–æ–≥–æ –±—É—Ä–µ–Ω–∏—è –°–ë–Ý.

–ò–Ω–æ—Å—Ç—Ä–∞–Ω–Ω—ã–µ –∏–Ω–≤–µ—Å—Ç–æ—Ä—ã —Ç–∞–∫–∂–µ –æ—Ç–º–µ—á–∞—é—Ç —Å–Ω–∏–∂–µ–Ω–∏–µ —Å–ø—Ä–æ—Å–∞ –Ω–∞ —Ä–æ—Å—Å–∏–π—Å–∫–æ–º —Ä—ã–Ω–∫–µ –≥–æ—Ä–Ω–æ–≥–æ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è. –î–∏—Ä–µ–∫—Ç–æ—Ä –£—Ä–∞–ª—å—Å–∫–æ–≥–æ —Ñ–∏–ª–∏–∞–ª–∞ –∫–æ–º–ø–∞–Ω–∏–∏ «–ú–∏–Ω–æ–≤–∞» (—Ä–æ—Å—Å–∏–π—Å–∫–∞—è «–¥–æ—á–∫–∞» –Ω–µ–º–µ—Ü–∫–æ–π Minova) –û–ª–µ–≥ –ò–≥–∞—à–µ–≤:

— –í –Ý–æ—Å—Å–∏–∏ –¥–≤–∞ –∑–∞–≤–æ–¥–∞ «–ú–∏–Ω–æ–≤—ã», –≤ –õ–µ–Ω–∏–Ω—Å–∫–µ-–ö—É–∑–Ω–µ—Ü–∫–æ–º –ö–µ–º–µ—Ä–æ–≤—Å–∫–æ–π –æ–±–ª–∞—Å—Ç–∏ –∏ –°–µ–≤–µ—Ä–æ—É—Ä–∞–ª—å—Å–∫–µ –°–≤–µ—Ä–¥–ª–æ–≤—Å–∫–æ–π –æ–±–ª–∞—Å—Ç–∏ (–æ—Ç–∫—Ä—ã—Ç –≤ –º–∞—Ä—Ç–µ 2011 –≥–æ–¥–∞). –ú—ã –≤—ã–ø—É—Å–∫–∞–µ–º –∞–º–ø—É–ª—ã —Å –ø–æ–ª–∏—É—Ä–µ—Ç–∞–Ω–æ–≤—ã–º–∏ —Å–º–æ–ª–∞–º–∏. –≠—Ç–∏ –∏–Ω—ä–µ–∫—Ü–∏–æ–Ω–Ω—ã–µ –º–∞—Ç–µ—Ä–∏–∞–ª—ã –ø—Ä–∏–º–µ–Ω—è—é—Ç –¥–ª—è –≥–∏–¥—Ä–æ–∏–∑–æ–ª—è—Ü–∏–∏ –≥–æ—Ä–Ω—ã—Ö –≤—ã—Ä–∞–±–æ—Ç–æ–∫, —É–ø—Ä–æ—á–Ω–µ–Ω–∏—è –Ω–µ—É—Å—Ç–æ–π—á–∏–≤—ã—Ö –∏ –Ω–∞—Ä—É—à–µ–Ω–Ω—ã—Ö –≥–æ—Ä–Ω—ã—Ö –ø–æ—Ä–æ–¥. –°–ø—Ä–æ—Å –Ω–∞ –Ω–∞—à—É –ø—Ä–æ–¥—É–∫—Ü–∏—é –∑–∞ –ø–æ—Å–ª–µ–¥–Ω–∏–µ —Ç—Ä–∏ –≥–æ–¥–∞ —á—É—Ç—å —Å–Ω–∏–∑–∏–ª—Å—è, –Ω–æ —Ä–∞–±–æ—Ç–∞–µ–º –±–æ–ª–µ–µ-–º–µ–Ω–µ–µ —Å—Ç–∞–±–∏–ª—å–Ω–æ. –ù–µ —Å–Ω–∏–∂–∞–µ—Ç –∑–∞–∫–∞–∑–æ–≤ –°–£–ë–Ý, –∞ —ç—Ç–æ –±–æ–ª—å—à–µ –ø–æ–ª–æ–≤–∏–Ω—ã –æ–±—ä–µ–º–æ–≤ –Ω–∞—à–µ–≥–æ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞. –í –Ω–∞—à–∏—Ö –ø–ª–∞–Ω–∞—Ö –±—ã–ª–æ —Å—Ç—Ä–æ–∏—Ç–µ–ª—å—Å—Ç–≤–æ –≤ –°–µ–≤–µ—Ä–æ—É—Ä–∞–ª—å—Å–∫–µ –≤—Ç–æ—Ä–æ–≥–æ –∑–∞–≤–æ–¥–∞ — –ø–æ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤—É –∞–Ω–∫–µ—Ä–æ–≤, –ø—Ä–µ–¥–Ω–∞–∑–Ω–∞—á–µ–Ω–Ω—ã—Ö –¥–ª—è —É–ø—Ä–æ—á–Ω–µ–Ω–∏—è –º–∞—Å—Å–∏–≤–∞ –ø–æ—Ä–æ–¥. –¢–∞–∫–∂–µ –ø–ª–∞–Ω–∏—Ä–æ–≤–∞–ª–æ—Å—å —Å—Ç—Ä–æ–∏—Ç–µ–ª—å—Å—Ç–≤–æ –∑–∞–≤–æ–¥–∞ –ø–æ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤—É —Å—É—Ö–∏—Ö —Å–º–µ—Å–µ–π –¥–ª—è –∏–∑–≥–æ—Ç–æ–≤–ª–µ–Ω–∏—è —Ç–æ—Ä–∫—Ä–µ—Ç-–±–µ—Ç–æ–Ω–∞ (–ø—Ä–∏–º–µ–Ω—è–µ—Ç—Å—è –¥–ª—è –∏–∑–æ–ª—è—Ü–∏–∏ –∏ –∫—Ä–µ–ø–ª–µ–Ω–∏—è –≥–æ—Ä–Ω—ã—Ö –ø–æ—Ä–æ–¥). –ù–æ –∏–∑-–∑–∞ –Ω–∞—á–∞–≤—à–µ–≥–æ—Å—è –≤ —Å—Ç—Ä–∞–Ω–µ —ç–∫–æ–Ω–æ–º–∏—á–µ—Å–∫–æ–≥–æ –∫—Ä–∏–∑–∏—Å–∞ —ç—Ç–∏ –ø—Ä–æ–µ–∫—Ç—ã –±—ã–ª–∏ –∑–∞–º–æ—Ä–æ–∂–µ–Ω—ã.

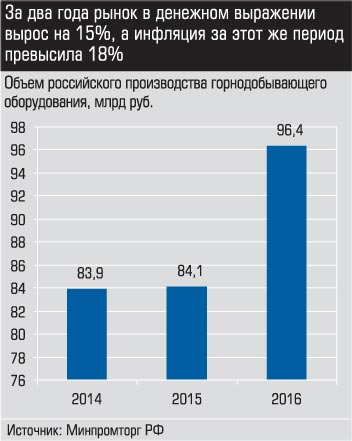

–Ý–æ—Å—Ç –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞ –Ω–∞ –æ—Ç–µ—á–µ—Å—Ç–≤–µ–Ω–Ω—ã—Ö –ø—Ä–µ–¥–ø—Ä–∏—è—Ç–∏—è—Ö –≥–æ—Ä–Ω–æ–≥–æ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–µ–Ω–∏—è –∑–∞–≤–∏—Å–∏—Ç –Ω–µ —Ç–æ–ª—å–∫–æ –æ—Ç –¥–∏–Ω–∞–º–∏–∫–∏ —Å–ø—Ä–æ—Å–∞ (–≤–µ—Ä–æ—è—Ç–Ω–µ–µ –≤—Å–µ–≥–æ, –æ–Ω –≤–æ—Å—Å—Ç–∞–Ω–æ–≤–∏—Ç—Å—è —É–∂–µ –≤ –±–ª–∏–∂–∞–π—à–∏–µ –≥–æ–¥-–¥–≤–∞), –Ω–æ –∏ –æ—Ç —Ä–µ–∞–ª–∏–∑–∞—Ü–∏–∏ –¥–æ–ª–≥–æ—Å—Ä–æ—á–Ω—ã—Ö –∏ —Ñ–∏–Ω–∞–Ω—Å–æ–≤–æ –µ–º–∫–∏—Ö –∏–Ω–≤–µ—Å—Ç–ø—Ä–æ–µ–∫—Ç–æ–≤, —Å–ø–æ—Å–æ–±–Ω—ã—Ö –ø–æ–≤—ã—Å–∏—Ç—å —ç—Ñ—Ñ–µ–∫—Ç–∏–≤–Ω–æ—Å—Ç—å –∏ –¥–æ–ª–≥–æ–≤–µ—á–Ω–æ—Å—Ç—å –≤—ã–ø—É—Å–∫–∞–µ–º–æ–≥–æ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è.