Будущее создается настоящим

Метизно-калибровочное производство

Магнитогорский метизно-калибровочный завод «ММК-МЕТИЗ» сегодня переживает второе рождение. О том, чем живет предприятие, каковы планы его развития рассказывает Александр Мухин, директор ОАО «ММК-МЕТИЗ»

— Александр Алексеевич, как вы оцениваете прошедший год с точки зрения полученных технико-экономических показателей? Удовлетворяют ли вас достигнутые результаты?

— Александр Алексеевич, как вы оцениваете прошедший год с точки зрения полученных технико-экономических показателей? Удовлетворяют ли вас достигнутые результаты?

— ММК-МЕТИЗ занимает стабильную позицию в своем сегменте рынка, проводит политику ориентированности на клиентов, повышения доходности для реализации намеченной инвестиционной программы. За годы работы мы заработали хорошую деловую репутацию, наладили стабильные деловые связи с потребителями. Завершившийся 2019 год подтвердил устойчивое положение предприятия. Годовой бюджет в целом выполнен по всем показателям. Объем произведенной металлопродукции превысил 456 тыс. тонн, что на 3,5% выше показателя 2018 года; реализовано 446,6 тыс. тонн продукции. Не могу не отметить, что по результатам работы за 2019 год нам удалось достичь рекордного значения показателя EBITDA в современной истории завода — 1 млрд 852 млн рублей.

ОАО «ММК-МЕТИЗ» повышает эффективность операционной деятельности и постоянно проводит политику снижения затрат путем реализации мероприятий по их сокращению. Ее итог — снижение затрат на 83 млн рублей за счет экономии материальных и энергетических ресурсов, повышения производительности труда.

— В 2017 году на предприятии начата масштабная модернизация мощностей. Какие цели она преследует? Что уже сделано и почувствовали ли на предприятии отдачу от этой работы?

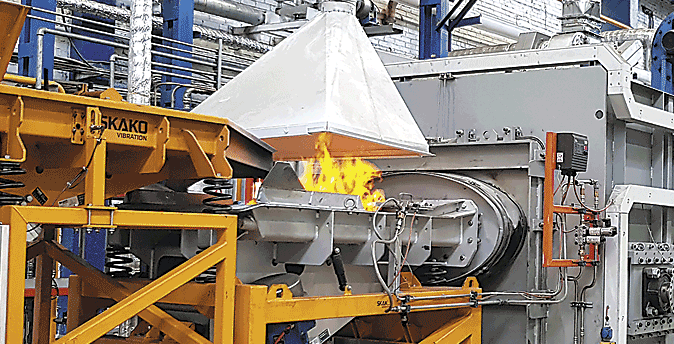

— 5 апреля ММК-МЕТИЗ отметил 78-ю годовщину со дня своего создания. Это солидный срок, особенно по меркам современного стремительно меняющегося мира. Но ведь можно сделать время своим союзником и, опираясь на сложившиеся лучшие традиции и опыт, развивать производство, наполняя его современным содержанием во всем: производстве, менеджменте, сбыте, логистике… Именно этот путь мы выбрали для себя, поставив перед собой далеко идущие планы на развитие производства: наращивание объемов, внедрение новейших технологий, освоение новых видов выпускаемой продукции для выхода на качественно новый уровень и приобретения дополнительной гибкости в своем сегменте рынка. С этой целью и была начата реализация инвестиционной программы с объемом финансирования свыше 5 млрд рублей, предусматривающая ввод в эксплуатацию 75 единиц нового высокотехнологичного оборудования по производству крепежа, проволоки и канатов, калиброванной стали. Работа практически завершена. Что нам это дало? Освоены востребованные на рынке болты и гайки по стандартам DIN, расширено производство импортозамещающей продукции — самонарезающих винтов за счет увеличения максимальной длины саморезов, освоения производства винтов для оконного профиля (в том числе с наконечником «сверло»), винтов самонарезающих с полусферической головкой и пресс-шайбой, шурупов для дерева универсальных и гвоздь-шурупов для пластикового дюбеля. Введенный в эксплуатацию комплекс по производству высокоуглеродистой проволоки и стальных канатов позволил выйти на новый уровень качества и освоить новые виды канатов, в том числе восьмипрядные, нераскручивающиеся, с пластически обжатыми прядями. Реализация крупного проекта по модернизации производства калиброванного проката позволила выйти на новый уровень производства и гарантировать высокое качество этого вида продукции. Благодаря приобретению закалочно-отпускного агрегата для производства высокопрочного крепежа и линии для гальванического оцинкования мы расширили сортамент за счет освоения производства оцинкованного крепежа крупных диаметров, обеспечили высокое качество термической обработки крепежных изделий, в том числе высокопрочного крепежа для мостостроения.

— У реализуемой на ММК-МЕТИЗ инвестиционной программы есть еще одно направление — концентрация производства на одной производственной площадке. Это огромная по своим масштабам работа. Смогли ли вы справиться с ней в полном объеме?

— Действительно, мы понимали, что решение вопроса концентрации мощностей на одной производственной площадке является жизненно важным. Это позволит сократить общую площадь земельного участка со 164 до 99 гектаров, площадь помещений — с 718 тыс. квадратных метров до 358 тысяч, обновить производственную инфраструктуру, эффективно использовать производственные площади, значительно снизить расход энергоносителей, улучшить условия труда. Изначально было ясно, что для претворения этих планов потребуются значительные усилия. Перенесено 120 единиц оборудования, осуществлен их демонтаж на калибровочной площадке и произведен монтаж на метизной. При этом предприятие не останавливалось ни на один день, в полном объеме выполнялись заказы потребителей, осваивалось новое оборудование и виды продукции. На сегодня можно сказать, что мы успешно завершили программу концентрации производства на одной промышленной площадке, создав современные производства крепежа, высокоуглеродистой проволоки и канатов, низкоуглеродистой проволоки и калиброванной стали, сварочной легированной проволоки.

— Осуществление каких инвестиционных проектов запланировано на 2020 год?

— В этом году мы уже ввели в промышленную эксплуатацию новую линию непрерывного горячего оцинкования проволоки диаметром 1,0 — 4,5 мм, что дало нам увеличение объемов выпускаемой продукции и повышение ее потребительских характеристик. Запланирован ввод в строй еще четырех производственных комплексов. В первом полугодии будут смонтированы колпаковые печи для сфероидизирующего отжига калиброванного проката. Их запуск будет способствовать импортозамещению и увеличению производства автокомпонентов на территории РФ. В дальнейшем на предприятии будут установлены комплекс перемоточных станков для формирования мотков проволоки по требованиям потребителя и комплекс холодновысадочных и резьбонакатных станков для производства машиностроительных болтов М16-М24.

Еще один важный проект, намеченный на 2020 год, это ввод в эксплуатацию самого современного автомата по производству железнодорожных болтов и путевых шурупов. В рамках реализации проекта будут освоены новые виды путевых шурупов, в том числе для высокоскоростных магистралей.

— Каковы планы предприятия на среднесрочную перспективу? Будет ли продолжена модернизация предприятия? Каков будет ее вектор?

— Годы работы ММК-МЕТИЗ наглядно доказали, что мы умеем противостоять вызовам времени, наше производство становится более гибким, способным быстрее реагировать на потребности рынка. Модернизация, развитие новых продуктов становятся приоритетами нашего предприятия. Мы успешно снижаем долговую нагрузку, повышаем финансовую устойчивость. В числе первостепенных задач для нас на ближайшие годы — рост инвестиционной привлекательности, укрепление и расширение партнерских связей с нашими клиентами, повышение промышленной и экологической безопасности, развитие коллектива. Для реализации этих задач разработан соответствующий портфель стратегических инициатив.

В 2020 — 2025 годах для обеспечения долговременной конкурентоспособности инвестиций приоритет отдается приобретению высокотехнологичного оборудования для освоения инновационных видов продукции, в том числе с целью импортозамещения: крепежных изделий, высокоуглеродистой проволоки и канатов, калиброванной стали.

— Какие новые информационные технологии внедряются на заводе?

— Заводом активно реализуется программа по цифровизации бизнеса в рамках «Индустрии 4.0», позволяющая интегрировать все информационные потоки предприятия. Это позволит оперативно реагировать на корректировку портфеля заказов и обеспечит слаженную работу производства, что в свою очередь положительно скажется на взаимодействии с партнерами компании.

Получены первые результаты и продолжают внедряться цифровые двойники технологических агрегатов. Также планируется освоение машинного зрения для обеспечения безопасных условий труда и роботизация бизнес-процессов.

Будущее, как известно, закладывается в настоящем. На ММК-МЕТИЗ не только отлично понимают истинность этого тезиса, но и претворяют его в жизнь.