Новые грани нацпроекта

Назван экономический эффект за шесть лет внедрения бережливого производства на свердловских предприятиях

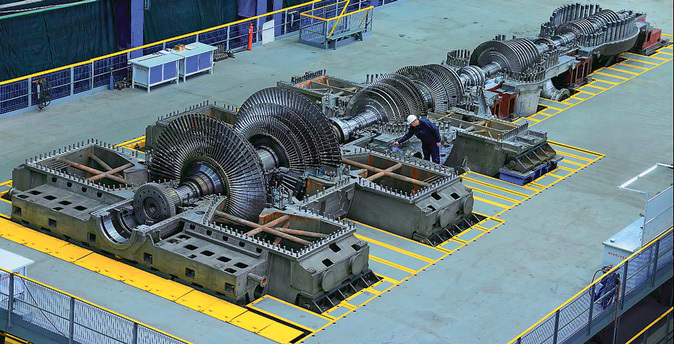

По оценке Минэкономразвития, к 2030 году нацпроект снизит потребность российской экономики в сотрудниках на 130 тыс. человек / Фотографии предоставлены пресс-службой РЦК

Госпрограмма в полтора раза увеличила производительность свердловских компаний

В 2018 году Свердловская область стала одним из пилотным регионов, где стартовал национальный проект «Производительность труда». За шесть лет экономический эффект от внедрения бережливого производства на местных предприятиях превысил три миллиарда рублей. Сегодня программа развивается, а участники получают новые возможности бесплатно поднять эффективность компании.

С 2018 года в нацпроект включились компании разных масштабов и отраслей: от крупных промышленных предприятий, таких как Нижнетагильский завод металлических конструкций, где выработка выросла на 11%, и молочных заводов (Алапаевский комбинат, +12%) до дорожных строителей («УБТ-Сервис», +44%) и фармацевтических компаний («Уралбиофарм», +11%).

| Главным инструментом роста производительности для участников нацпроекта стало бережливое производство. Lean-методики позволяют поднять производительность труда благодаря правильной организации процессов, без закупки нового оборудования и расширения штата. Таким образом решается и вопрос кадрового голода, актуальный сегодня для большинства компаний |

— Участвовать в нацпроекте нам впервые предложили еще в 2020 году. С тех пор слышал о нем не раз. Мой заместитель ездил на семинары Регионального центра компетенций (РЦК) — местного оператора «Производительности труда» — и возвращался воодушевленным. Программа нас сильно заинтересовала, но считали, она больше подходит промышленному сектору. Мы поняли, что ошибаемся, только когда познакомились с кейсами участников-аграриев. После этого решили: пора включаться в нацпроект, — вспоминает директор агрофирмы «Восточная» Михаил Женин. — Пилотным сделали участок доения. Думали, работать будем только с этим направлением, но в итоге поменяли весь процесс производства молока. Эксперты РЦК помогли найти массу неэффективностей, временных потерь, ненужных передвижений сотрудников, о которых мы даже не подозревали. В итоге мы на 15% подняли выработку и на 35% ускорили доение.

В марте 2024 года список возможных участников нацпроекта расширили — в него включили компании из сферы туризма, чья выручка превышает 180 млн рублей. По данным Минэкономразвития, такую поддержку смогут получить около 200 таких компаний: от предприятий санаторно-курортного обслуживания до ярмарок, до гостиниц и туроператоров.

«Эта помощь эффективная и бесплатная»

В Свердловской области в нацпроект включились более 260 предприятий — хотя их могло быть больше. Одним из серьезных препятствий стали требования по выручке — минимум 400 млн рублей. Чтобы обойти это ограничение и поднять производительность труда малого бизнеса, в 2023 году областные власти запустили региональную версию госпрограммы. В нее вошли 10 компаний разных сфер и отраслей: от выпуска гидравлических тормозных клапанов до производства автономных канализаций и фильтрующих элементов — «Реиннольц», «УЗДМ», «Детская восстановительная медицина» и другие. В 2024 году к ним присоединятся еще 20 предприятий.

— В регионе стоит очередь из желающих участвовать в проекте. Это неудивительно: помощь государства бесплатная и, как доказала практика, эффективная. К услугам компаний сильнейшие эксперты, отобранные и проверенные временем инструменты бережливого производства, — объясняет заместитель министра промышленности и науки Свердловской области Игорь Зеленкин.

— В региональном проекте два отличия. Первое — более лояльные требования по выручке, минимум 100 млн рублей. Второе — сроки. Участие в новой программе занимает четыре месяца вместо шести. Для малого бизнеса, на который ориентирован проект, этого достаточно, — рассказывает Александр Казаков, генеральный директор областного Фонда технологического развития промышленности, на базе которого работает свердловский РЦК. — Все остальное — эксперты, которые работают на предприятиях, инструменты, которые они используют, — ничем не отличается от нацпроекта.

«Мы подняли эффективность оборудования до мировых стандартов»

Один из последних участников проекта — производитель противопожарного и взрывозащищенного оборудования «Спектрон» из Березовского. На пилотном участке, где выпускался прибор, приносящий 22% выручки компании, эксперты РЦК обнаружили проблемы, которые в сумме «съедали» почти 25 часов рабочего времени. Часть проблем устранили оперативно, это так называемые «быстрые победы». Инструменты бережливого производства были как применены на эталонном сборочном участке, так и тиражированы на другие участки предприятия. Как результат, скорость выпуска продукции и выработка выросли почти на треть.

|

Производитель противопожарного и взрывозащищенного оборудования «Спектрон» • Пилотный проект — выпуск пожарного извещателя «Спектрон-607» • На 29% выросла выработка • На 28% снизилось время изготовления продукции • На 13% сократилось НЗП |

— На предприятии эффективно используются фрезерные и токарные станки ЧПУ. Расчет коэффициента общей эффективности оборудования (ОЕЕ) показал результат 84%, что соответствует мировым стандартам. Для сравнения, в среднем по России эта цифра меньше на 15 — 20%, — рассказывает руководитель проектов РЦК Анна Вдовина. И все благодаря предложениям, которые подают работники предприятия по способам сверления деталей, снижению времени на переналадки, по рациональной системе хранения сверел на фрезерном участке, по планово-предупредительным ремонтам.

НПО «Спектрон» является модельным предприятием, где проводят экскурсии для будущих участников программы и рассказывают о нюансах внедрения бережливого производства / Фотографии предоставлены пресс-службой РЦК

«Я поняла, как неэффективно интуитивное управление»

Участникам региональной программы доступны те же возможности, что и участникам федеральной программы: они работают с теми же экспертами РЦК, проходят то же обучение, включая тренинги и деловые игры, в том числе «Фабрики процессов», ведь в фокусе проектов — работа с кадрами, их компетенциями и эффективностью.

В рамках обучения участники проектных групп осваивают теорию применения широкого круга инструментов бережливого производства, учатся выстраивать бережливое производство — находить потери и «окна возможностей», оптимизировать логистику, балансировать загрузку операторов, выстраивать работу подразделений в одном ритме.

Одним из практико-ориентированных блоков обучения является участие в “Фабриках процессов” — это центры практического обучения, где воссоздают типичный офисный, производственный или логистический, складской процесс, а участники на реальном процессе понимают, как улучшения влияют на эффективность деятельности, операционные и экономические показатели предприятия.

— Такие тренинги меняют вектор мышления, вынуждают участников выходить из зоны комфорта и генерировать новые идеи — гораздо более смелые, чем те, что приходят в голову на знакомом и рутинном рабочем месте. Люди не просто по-новому смотрят на свою работу и переоценивают привычные вещи. Они, к примеру, начинают думать не как снизить долю брака, а как изменить рабочий процесс и место сотрудника, сделать так, чтобы он физически не мог выпускать брак, — рассказывает тренер РЦК Максим Бунаков.

Как и все инструменты РЦК, «Фабрики» бесплатны для компаний, которые вошли в национальный или региональный проект. Те, кто пока этого не сделал, могут участвовать в них на коммерческой основе.

|

Нижнетагильский завод металлических конструкций • Пилотный проект — изготовление стальных строительных конструкций • На 11% выросла выработка • На 11% снизилось время изготовления продукции • На 11% сократилось НЗП |

— Наши сотрудники прошли два тренинга — логистический и «Фабрику производственных процессов». Оба произвели на нас впечатление. Сразу замечаешь недоработки бизнес-процессов внутри подразделений, проблемы со взаимодействием разных отделов, на которые раньше не обращала внимания — даже не понимала, что они существуют. Осознаешь, как важно тщательно планировать работу и насколько неэффективным может быть стихийное, интуитивное управление, — рассказывает Анастасия Самаркина, менеджер по развитию персонала компании «Энерго-Арсенал». — Обе «Фабрики» нам понравились. Понравились настолько, что мы записались на третью — для офисных сотрудников. Уверена — это будет полезно как им, так и всей компании.

|

Производитель опор освещения и светильников «Энерго-Арсенал» • Пилотный проект — производство граненых опор • На 87% выросла выработка • На 47% снизилось время изготовления продукции • На 45% сократилось НЗП |

За период реализации проектов теоретические знания и практический опыт приобрели более 4,5 тыс. человек — участников проектных команд. Применив полученные инструменты и методики в своих компаниях, они ускорили выпуск продукции пилотных участков в среднем на 40% и подняли выработку в полтора раза.

Подобную эффективность инструменты бережливого производства показали и в других российских регионах. Оценив результаты нацпроекта, федеральное правительство собирается продлить его до 2030 года. За эти шесть лет программа охватит 12 тыс. предприятий и 288 тыс. социальных учреждений по всей стране.

|

Уральский завод химического машиностроения (Уралхиммаш) • Пилотный проект — изготовление арматурных блоков • На 35% выросла выработка • На 25% снизилось время изготовления продукции • На 66% сократилось НЗП |