В начале славных дел

Металлургия

ЧЭМК сосредотачивается на производстве марганцевых сплавов и претендует на основную часть российского рынка

Челябинский электрометаллургический комбинат создает фактически безотходный цикл производства за счет инвестиций в модернизацию и экологию. Завод намерен сосредоточиться на выпуске марганцевых сплавов и на 100% обеспечить ими отечественных сталелитейщиков. О том, как диверсифицируется производство внутри заводов металлургического холдинга и почему таким ценным для комбината сегодня стало вторичное производство, «Э-У» рассказывает генеральный директор ЧЭМК Павел Ходоровский.

Без шума…

— Павел Яковлевич, как влияет экономическая ситуация в России на металлургический рынок в целом и на производство ферросплавов в частности?

— Любые изменения на предприятии зависят от экономики, и не только российской, но и мировой. За последние два-три года металлургический рынок сильно просел. Уменьшились и спрос на сталь, и объемы ее выпуска. А наша продукция предназначена для больших металлургических предприятий — сталь без ферросплавов не производят. Поэтому мы очень зависимы от заказчика: растет спрос на ферросплавы, растет рынок сбыта — растут цены. С 2015-го, к сожалению, идет уменьшение. Сложно сказать, достигло ли оно низшей точки, но пока увеличения не наблюдается.

— Показатели работы ЧЭМК в течение двух последних лет относительно стабильны. В 2017-м рост не прогнозируете?

— Показатели работы ЧЭМК в течение двух последних лет относительно стабильны. В 2017-м рост не прогнозируете?

— Все зависит от рынка: мы планируем производство, отталкиваясь исключительно от его потребностей. В 2015-м ЧЭМК произвел около 800 тыс. тонн ферросплавной продукции, суммарная выручка составила примерно 49 млрд рублей. С января по ноябрь 2016 года выпущено около 600 тыс. тонн продукции и получено около 35 млрд рублей прибыли. Да, результаты этого года сохранятся на уровне 2015-го, и 2017 год по объемам, думаю, будет таким же. Главное — если мы увидим, что появилась дополнительная потребность, мы всегда сможем сразу увеличить производство и по номенклатуре, и объему — за счет, например, перераспределения мощностей внутри холдинга или увеличения производительности.

— ЧЭМК входит в список крупнейших экспортеров Урала. Как выглядит сегодня мировой рынок ферросплавов? В какой пропорции идет на экспорт ваша продукция?

— Главный производитель ферросплавов в мире — Китай, он и определяет мировые цены. КНР производит массовые ферросплавы — ферросилиций и силикомарганец, хром в меньшей степени. Китайские ферросплавы чаще всего нужны китайским же металлургам, но как только у них уменьшается внутреннее производство стали, они выбрасывают больше продукции на внешний рынок.

Наш холдинг во многом экспортно ориентирован. На экспорт от нас идет низкоуглеродистый феррохром преимущественно с Серовского завода, с «Кузнецких ферросплавов» — ферросилиций. Это примерно половина всей выпускаемой продукции. В прошлом году экспортная часть выручки превысила 20 млрд рублей.

Это не значит, что мы работаем предпочтительно на экспорт, силикомарганец за границу, к примеру, не продаем. Мы можем полностью удовлетворить спрос российских предприятий, но мощности холдинга позволяют производить продукции сверх потребности отечественной стальной промышленности. Все, что не реализуется здесь, идет на внешний рынок. География весьма обширна: Европа, Соединенные Штаты, Япония, Южная Корея. Продукция везде востребована, везде сертифицирована. По качеству мы находимся на уровне мировых стандартов, а в ряде случаев производим продукт лучше.

— А что происходит на внутреннем рынке? В этом году по ходатайству ЧЭМК введена антидемпинговая пошлина на ввоз в Россию украинских марганцевых ферросплавов. Своего рода «программа импортозамещения».

— Ну принципиально так оно и есть. Почему допускался ввоз дешевых украинских марганцевых сплавов вместо поддержки отечественной индустрии их производства?

До введения пошлин мы не могли увеличить производство своего силикомарганца. Теперь, когда правительство России установило заградительную меру, у нас появились и возможность, и перспективы нарастить выпуск именно марганцевых сплавов, закрыв, таким образом, 100% потребности отечественных металлургов. Естественно, какая-то квота будет ввозиться из Норвегии, из Китая, немного производит Грузия. Но львиная доля, конечно, шла с Украины. А сейчас мы заместим ее отечественным производством.

…истории с географией…

— Производители марганцевых сплавов в последнее время заметно активизировались. Выгодно?

— Нет, цены на ферросплавы просели. Но металлический марганец постоянно востребован, так как износостойкие, жаропрочные стали без него не производятся. А на слуху он потому, что с рынка исчезает Украина, а Россия выходит на большие объемы по производству. Мы развиваем производство марганца, потому что появилась возможность поставок. За границу он не идет.

Первые опыты по марганцу мы начали в 90-е годы. При советской власти на ЧЭМК марганец совсем не производился. Комбинат был спроектирован для производства абсолютно всех ферросплавов кроме марганцевых, которые выпускались тогда только на Украине и в Грузии. Все украинские ферросплавные заводы построены для марганца, там огромная рудная база, очень большие запасы. Но в них содержится много фосфора, а этот элемент вреден для производителей стали. Если в руде изначально есть фосфор, то его извлечь оттуда вы не сможете, он все равно уйдет в металл.

В казахстанских и других импортных рудах фосфор очень низкий.

— За каждым предприятием холдинга, как вы сказали, закреплен определенный список номенклатуры. С чем связана диверсификация?

— Мы, естественно, стремимся к тому, чтобы оптимизировать номенклатуру — сосредоточить производство продукции близкой номенклатуры на конкретных предприятиях. Пока удается. ЧЭМК специализируется на марганцевых сплавах, в том числе на силикомарганце и ферромарганце. На Серовском металлургическом ферросплавном сосредоточен выпуск хромовых сплавов: этот завод проектировался и всегда работал на хромах. А сибирская группа, «Кузнецкие ферросплавы», производит ферросилиций. Хотя все равно деление условно: на ЧЭМК по необходимости можно делать весь спектр продукции. Да, мы пока стремимся увеличить долю марганцевой составляющей, но производим здесь и ферросилиций, и феррохром. Комбинат еще во времена советской власти был разноплановым — таковым он и остался. Тогда, кстати выпускали и ферромолибден, и ферровольфрам, и силикокальций. Сейчас есть стремление сосредоточиться больше на производстве марганцевых сплавов.

— Насколько ЧЭМК сегодня зависим от сырья, от рудной базы?

— Зависим, как и любые производители. Большим металлургам нужна железная руда, нам — марганцевая и хромовая. Замечу, что со времен Советского Союза все ферросплавные руды традиционно находились не в России: хромовая — в Казахстане; марганцевая — на Украине. Вопрос с хромовыми рудами мы во многом решили: приобрели вместе с Серовским ферросплавным заводом большое Южно-Сарановское хромовое месторождение с действующей шахтой в Пермском крае. Плюс у нас есть хромовый рудник рядом с поселком Харп на Полярном Урале. Можно сказать, основная часть хромовой руды у нас в собственности, остальное докупаем в Казахстане. Обогащаем на собственной фабрике в Златоусте: за последние десять лет модернизировали ее до самого высокого уровня. Теперь можем получать высококачественные хромовые концентраты из бедных руд, которые затем идут на производство ферросплавов. Это, кстати, и есть импортозамещение — собственная хромово-рудная база. В итоге мы независимы ни от Казахстана, ни от других стран.

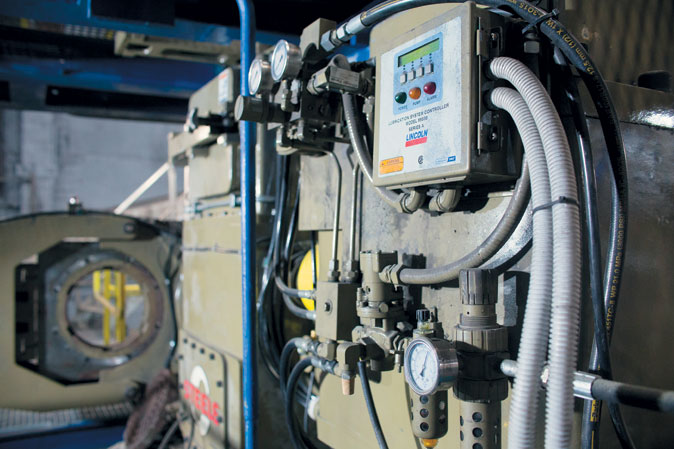

Оборудование ЧЭМК позволяет выполнять любые спецзаказы, например на придание стали определенных свойств. К примеру, производство феррохрома с низким содержанием азота или силикомарганца с низким содержанием кремния

Про марганцевые руды такого, к сожалению, сказать нельзя. Почти все сырье покупаем в Казахстане или в дальнем зарубежье. Получили лицензию на большое месторождение «Марганец-Коми», но пока его разработка — только планы. Принципиально можем начать хоть завтра, сразу после приобретения даже добыли около

50 тыс. тонн руды, попробовали ее. Но пока есть обеспеченность импортным сырьем, мы не начинаем разработку.

…И пыли

— Комбинат проводит программу модернизации. Сколько она стоит и на какие тренды в металлургии вы ориентируетесь?

— Сумму инвестиций пока не разглашаем. Один из трендов — производство ферросплавов любого фракционного состава. В советское время мы производили крупнофракционную продукцию, потому что отечественная сталепромышленность «съедала» куски любого размера. На экспорт же требуется продукт мелкой фракции. Постепенно модернизировались и российские металлургические заводы — на них были установлены печи-ковши, которые выплавляют очень качественную сталь и требуют ферросплавов разных фракций. Поэтому последние 10 — 15 лет мы создавали мощные дробильные комплексы, чтобы занять эту огромную нишу на рынке. Потому сегодня у нас ферросплавы производятся именно той фракции, которой хочет заказчик.

Сегодня прорабатывается крупный инвестиционный проект строительства аргонно-кислородного конвертера, его стоимость не разглашается. С его появлением мы сможем производить среднеуглеродистый феррохром — ферросплав, используемый для производства легированной стали (сегодня ЧЭМК выпускает низкоуглеродистый и высокоуглеродистый). Выпускать его традиционным методом очень затратно по расходу электроэнергии — если процесс идет в три стадии. А предложенная нам американцами энергосберегающая технология подразумевает одностадийный процесс. Мы выбираем проект, затем закажем оборудование. Для конвертера уже определено место в действующем цехе. Запуск производства открывает большие перспективы для предприятия, это очень востребованный продукт, особенно на внешнем рынке.

— В декабре ЧЭМК завершает большой инвестиционный проект, призванный в числе прочего смягчить сырьевую проблему.

— Материалы, которые остаются как вторичное сырье после основного производства, имеют мелкую фракцию и для прямого изготовления ферросплавов непригодны, не подходят для плавки в печах. Обычно их отсеивают и складируют отдельно. С установкой, которая сегодня проходит пусконаладочные работы, мы можем брикетировать силикомарганцевые, хромовые мельчайшие фракции руды и уловленной пыли и использовать их повторно, извлекая ту же самую руду. Оборудование американское.

— Как это отразится на экологичности производства?

— Инвестируя в развитие производства, мы убиваем двух зайцев: улучшаем экологию, создавая так называемый замкнутый безотходный цикл, и получаем экономический эффект — уловленные материалы, которые раньше просто вылетали в воздух или лежали невостребованные, возвращаются в цикл производства или продаются как готовый продукт. Сначала мы вложили около10 млрд рублей в строительство мощных газоочистных комплексов, чтобы вторичный материал не улетал в воздух. Сегодня он улавливается и складируется. Это пылевидная часть той самой исходной руды. А потом мы ее брикетируем и отправляем назад в печь. Для этого и существует вторичное производство. Также у нас есть цех отсадочных машин, где с помощью воды шлак отделяется от металлической составляющей. Она идет на продажу, а чистый шлак или щебень в стройиндустрию. Это хорошая добавка в асфальт, в бетон.

Также в процессе производства ферросилиция в качестве вторичного продукта получается микрокремнезем — очень востребованная во всем мире добавка в бетон, сообщающая ему пластичность. Микрокремнезем мы частично отправляем на экспорт, к примеру, он востребован в странах, которые активно занимаются строительством на воде — те же Арабские Эмираты. Чтобы уплотнить материал для лучшей транспортировки мы построили установку на ЧЭМК. Подобная уже есть на «Кузнецких ферросплавах».

— Если мы заговорили о деньгах из шлака, может быть, что-то удастся найти в отвале ЧЭМК?

— Уменьшить отвал — следующая задача менеджмента завода. Туда 80 лет все складировалось, он законсервирован вот уже десять лет. Там фактически горное плато, где лежит до 20 млн тонн спрессованных шлаков и отходов, перепутанных между собой. И металл там внутри, безусловно, есть. Начало работы с отвалом подразумевает начало горных работ, строительство перерабатывающих комплексов. Это огромная работа. Мы заключили договор на разработку проекта рекультивации отвала, конечная цель — восстановление территории и создание на ее месте зоны отдыха. Но это дело будущего, проект должен быть подготовлен, должен пройти государственную экспертизу.

|

Челябинский электрометаллургический комбинат входит в Урало-Сибирскую металлургическую компанию челябинских предпринимателей Александра Аристова и Юрия Антипова наравне с Серовским заводом ферросплавов (Серов), металлургическим предприятием «Кузнецкие ферросплавы» (Новокузнецк) и Юргинским ферросплавным заводом (Кемеровская область). Выручка ЧЭМК в 2015 году составила около 49 млрд рублей, в бюджеты всех уровней перечислено 4 млрд рублей, за десять месяцев 2016-го — 35 и 3 млрд рублей соответственно. Штат — примерно 7 тыс. человек |