Универсальная домостроительная система: когда технология экономит время

Каркасные технологии

Мы живем в мире, где время является невозобновляемым ресурсом. «Время — деньги» — гласит известная поговорка. Так можем ли мы определить — сколько стоит время? И что немаловажно, определить свой индивидуальный размер этого богатства, а еще лучше найти способ монетизировать его или, как сейчас модно говорить, «выйти в кэш».

|

| Нормативы времени монтажа основных элементов СМК |

Рассматривая строительство как единый процесс от проектирования до реализации проекта, мы можем спрогнозировать, сколько времени и денег комплексный индустриальный подход поможет «заработать» девелоперу, застройщику или подрядчику. Мы создали и совершенствуем такую систему, которая объединяет машиностроение для индустрии строительных материалов, проектирование и инжиниринг, строительную практику. Универсальная домостроительная система (УДC ) решает задачу возведения каркасов любых зданий (коммерческая, жилая застройка, объекты социального и культурного значения) из железобетонных элементов, изготовленных в заводских условиях с применением предварительного напряжения. Основа решения этой задачи — разработка и применение инновационных проектных решений, учитывающих пожелания маркетинга, создающих индивидуальный архитектурный облик. Универсальная домостроительная система позволяет увеличить эффективность проекта либо создать ее там, где сейчас нет экономической целесообразности, например в таких отраслях, как расселение ветхого и аварийного жилья, строительство объектов социальной инфраструктуры, куда из-за низкой рентабельности крупные застройщики идут с большой неохотой.

) решает задачу возведения каркасов любых зданий (коммерческая, жилая застройка, объекты социального и культурного значения) из железобетонных элементов, изготовленных в заводских условиях с применением предварительного напряжения. Основа решения этой задачи — разработка и применение инновационных проектных решений, учитывающих пожелания маркетинга, создающих индивидуальный архитектурный облик. Универсальная домостроительная система позволяет увеличить эффективность проекта либо создать ее там, где сейчас нет экономической целесообразности, например в таких отраслях, как расселение ветхого и аварийного жилья, строительство объектов социальной инфраструктуры, куда из-за низкой рентабельности крупные застройщики идут с большой неохотой.

Подача товарного бетона в опалубку, в которой предварительно связан и уложен металлический арматурный каркас — это основной способ строительства зданий в России. Это — его величество МОНОЛИТ. Сильная сторона монолитного строительства, делающая его чрезвычайно привлекательным и массовым — это его простота. Однако, как говорил Альберт Эйнштейн, «все должно быть так просто, насколько это возможно, но не проще». Сегодня большинство строителей перешли эту грань и достигли предельно возможных экономических показателей этого способа строительства. Исчерпали резервы роста. По сути, уровень инженерных решений здесь замер на рубеже 50 — 60-х годов прошлого века. В сравнении с «монолитом» средние экономические показатели сборно-монолитного каркаса по системе УДC , выраженные в процентах от общей материалоемкости и стоимости строительно-монтажных работ, выглядят впечатляюще. Начиная с более чем 40% разницы в количестве бетона в каркасах сборных зданий по сравнению с монолитом. И все эти преимущества достигаются в основном за счет экономии времени на каждом технологическом переделе.

, выраженные в процентах от общей материалоемкости и стоимости строительно-монтажных работ, выглядят впечатляюще. Начиная с более чем 40% разницы в количестве бетона в каркасах сборных зданий по сравнению с монолитом. И все эти преимущества достигаются в основном за счет экономии времени на каждом технологическом переделе.

Как становится возможной такая экономия?

|

| Жилой дом г. Екатеринбург, ул. Амундсена, 118 |

Во-первых, снижение материалоемкости и исключения многодельности при производстве строительно-монтажных работ. Экономят большое количество времени подрядчика. Материалоемкость в сравнении с монолитным каркасом составляет 0,24 против 0,48 куб. м/кв. м*. Таким образом, для строительства каждого квадратного метра здания подрядчик потратит меньше материалов и, следовательно, меньше времени на их монтаж. Такое снижение достигается за счет применения индустриального производства изделий на высокотехнологичном оборудовании с применением предварительного напряжения. Достичь таких показателей материалоемкости в условиях строительной площадки, сохраняя высокую скорость и качество монтажа, практически невозможно. Многодельность исчезает, когда номенклатура изделий, из которых собирается конструкция зданий, минимальна, а узлы их соединений просты и легко собираются в любых погодных условиях. Строго говоря, сборно-монолитный каркас по системе УДC — это пять основных изделий и три типовых узла их соединения.

— это пять основных изделий и три типовых узла их соединения.

Во-вторых, короткие контролируемые сроки производства элементов каркаса в заводских условиях. К примеру, производительное заводское оборудование позволяет изготовить комплект изделий для возведения одноподъездного 22-этажного дома всего за три недели. Кроме того, высокое качество изделий, изготовленных промышленным способом, гарантирует отличную геометрию, точность монтажных отверстий, что в свою очередь позволяет вести монтаж высокими темпами. Наши партнеры НПЦ «Стройтех» (Москва, www.stroiteh.ru) обеспечили уже более 100 действующих заводов России линиями безопалубочного формования (ЛБФ) для изготовления элементов железобетонного каркаса. Таким образом, заказчик практически в любом регионе имеет возможность выбора из двух-трех заводов-изготовителей.

В-третьих, экономия трудозатрат. Средние трудозатраты на возведение 1 куб. метра железобетонного монолитного каркаса жилого дома (по ГЭСН) составляют 9 чел./часов. Тогда как на монтаж сборно-монолитного каркаса по системе УДC потребуется в среднем 6 чел./часов на 1 куб. метр. Расчеты трудоемкости возведения строящихся зданий показывают, что реальные трудозатраты на возведение сборно-монолитного каркаса в 2,7 раза меньше чем на возведение аналогичного каркаса в монолите*.

потребуется в среднем 6 чел./часов на 1 куб. метр. Расчеты трудоемкости возведения строящихся зданий показывают, что реальные трудозатраты на возведение сборно-монолитного каркаса в 2,7 раза меньше чем на возведение аналогичного каркаса в монолите*.

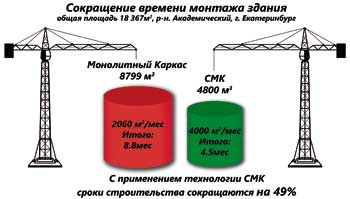

В-четвертых, высокая скорость монтажа — 4 тыс. кв. метров под одним краном в месяц. И это средняя цифра, достижение которой обеспечивается обычной бригадой монтажников, выполняющих регламент технологической карты. Простые узлы сопряжения элементов каркаса требуют средней квалификации рабочей силы. Небольшой объем монолитных работ позволяет сохранить высокую скорость монтажа круглогодично и исключить сезонный характер работ (что особенно актуально в северных регионах). Мы имеем положительный опыт по обучению в рамках инжинирингового консалтинга монтажников крупного челябинского застройщика — требуемые показатели скорости были достигнуты за два месяца. При этом производительность подрядчика выросла в три раза. Безусловно, здесь важна комплексная технология работы подрядчика. Важно все: начиная от размещения заказа у завода-изготовителя, складирование полученных изделий на площадке в порядке наиболее удобном для их передачи в монтаж. Это и есть индустриальный подход, где технология позволяет выигрывать время, финансовые ресурсы и, в конечном итоге, достигать максимальной эффективности.

В-четвертых, высокая скорость монтажа — 4 тыс. кв. метров под одним краном в месяц. И это средняя цифра, достижение которой обеспечивается обычной бригадой монтажников, выполняющих регламент технологической карты. Простые узлы сопряжения элементов каркаса требуют средней квалификации рабочей силы. Небольшой объем монолитных работ позволяет сохранить высокую скорость монтажа круглогодично и исключить сезонный характер работ (что особенно актуально в северных регионах). Мы имеем положительный опыт по обучению в рамках инжинирингового консалтинга монтажников крупного челябинского застройщика — требуемые показатели скорости были достигнуты за два месяца. При этом производительность подрядчика выросла в три раза. Безусловно, здесь важна комплексная технология работы подрядчика. Важно все: начиная от размещения заказа у завода-изготовителя, складирование полученных изделий на площадке в порядке наиболее удобном для их передачи в монтаж. Это и есть индустриальный подход, где технология позволяет выигрывать время, финансовые ресурсы и, в конечном итоге, достигать максимальной эффективности.

В итоге мы получаем сокращение общего времени производства работ. С применением технологии сборно-монолитного каркаса по системе УДC сроки возведения каркаса здания сокращаются на 49% в сравнении с монолитным каркасом здания*. Учитывая, что строительство каркаса здания составляет 40% от общего времени строительно-монтажных работ, мы получаем ни много ни мало экономию 20% общего времени СМР. То есть мы заканчиваем стройку раньше на несколько месяцев, и деньги, которыми мы должны были финансировать общестроительные затраты, проценты по кредиту и т.д. превращаются в нашу прибыль, а это около 10% от общих затрат на строительство*.

сроки возведения каркаса здания сокращаются на 49% в сравнении с монолитным каркасом здания*. Учитывая, что строительство каркаса здания составляет 40% от общего времени строительно-монтажных работ, мы получаем ни много ни мало экономию 20% общего времени СМР. То есть мы заканчиваем стройку раньше на несколько месяцев, и деньги, которыми мы должны были финансировать общестроительные затраты, проценты по кредиту и т.д. превращаются в нашу прибыль, а это около 10% от общих затрат на строительство*.

Для кого актуальна сегодня такая арифметика? Мы видим потребность в применении такого подхода в каждом случае, когда стоит задача снижения себестоимости строительно-монтажных работ. Девелопер выиграет до 15% от стоимости строительно-монтажных работ за счет эффективных комплексных решений и общего снижения затрат на реализацию проекта. Вертикально интегрированные холдинги, где собраны функции девелопера, генпроектировщика и генподрядчика, а также производство ЖБИ, получают в сравнении с монолитом экономию от 30% до 40% от стоимости строительно-монтажных работ, концентрируя ее в виде прибыли каждой интегрированной в структуру бизнес-единицы.

Для кого актуальна сегодня такая арифметика? Мы видим потребность в применении такого подхода в каждом случае, когда стоит задача снижения себестоимости строительно-монтажных работ. Девелопер выиграет до 15% от стоимости строительно-монтажных работ за счет эффективных комплексных решений и общего снижения затрат на реализацию проекта. Вертикально интегрированные холдинги, где собраны функции девелопера, генпроектировщика и генподрядчика, а также производство ЖБИ, получают в сравнении с монолитом экономию от 30% до 40% от стоимости строительно-монтажных работ, концентрируя ее в виде прибыли каждой интегрированной в структуру бизнес-единицы.

Итак, сколько стоит сэкономленное время? Мы неоднократно занимались подобными расчетами. В приведенном нами примере* экономия составила 5407 рублей на каждый квадратный метр или 99,3 млн рублей на все здание.

Время не имеет цены для тех, кто не умеет считать.

* На примере блока 2,8, квартал 2, Екатеринбург, р-н Академический. Площадь здания 18 367 кв. м.