Ничего лишнего

Алексей Баранов (директор Центра ОргПром.), Елена Кром (главный редактор журнала «Менеджмент роста»), Светлана Ханафиева (руководитель проектов аналитического центра «Эксперт-Урал».)

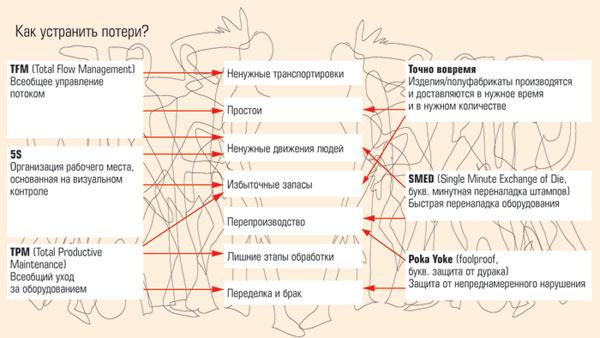

Методы концепции Лин сокращают потери, при системном применении — повышают конкурентоспособность. Постижение философии бережливого производства в целом дает непрерывность улучшений

— Представьте ситуацию. Рядовой сотрудник небольшой компании тратит на обед всего полчаса, при этом еще полчаса — только на то, чтобы дойти до ближайшего кафе и обратно. В результате, оплачивая это время 50 работникам, компания напрасно расходует около миллиона рублей в год. Избавиться от потерь можно, организовав небольшую столовую в офисе, — приводит пример экспертпрактик по производственным системам Лин, президент компании Leadership Excellence International (Colorado Springs, США) Майкл Вейдер. Как выявить и ликвидировать потери, описывает концепция TPS/Лин — концепция бережливого производства (см. «Идеология бережливого производства»).

Быстрая реакция — видимые результаты

В ноябре в Екатеринбурге прошла Российская ЛинШкола «Звезды бережливого производства». До этого, в июле, десятки менеджеров приехали сюда же, чтобы также познакомиться с премудростями этой системы (см. «Пошел ты на гембу муду разгребать», «Эксперт» № 30 от 21.08.06). Оба мероприятия показали: масштабы интереса российских предприятий к японской концепции велики. «Год назад мне на глаза попалась книга, рассказывающая о TPS/Лин. В голове уже начал зреть план. Всерьез заниматься внедрением концепции начали после форума», — рассказывает директор НПО «Барс» (Челябинск) Анатолий Перепелица. Под занавес ноябрьской ЛинШколы неоднократно звучало: «Планируем и у себя попробовать», вариант — «развить более глобально».

В целом по стране TPS/Лин в течение нескольких лет занимаются пока единицы, не более 300 предприятий. В географическом разрезе наиболее активны, по мнению Майкла Вейдера, города «Золотого кольца», а также Южного и Среднего Урала.

В отраслевом — предприятия машиностроения. Генеральный директор «Автомобильный завод “Урал”» (Миасс) Виктор Корман рассказывает:

— К внедрению принципов бережливого производства мы приступили после кризиса 2003 года, когда за два года объем продаж грузовиков упал почти вдвое. С учетом перспектив вступления страны в ВТО, ясно: наш сектор наряду с аграрным становится едва ли не самым уязвимым. Конкуренция растет, нужно меняться: рынок неудачников не потерпит. Наша цель — с помощью инструментов TPS/Лин войти в пятерку лучших машиностроительных предприятий России с точки зрения организации производства, удвоить объем производства в натуральном выражении к 2010 году. Уже на первичном этапе внедрения достигнуты заметные экономические результаты: выросли объемы реализованной продукции, повысилось ее качество, существенно увеличилась прибыль, укрепилась дисциплина. Новая производственная система, активно внедряемая сегодня на предприятии, выявила большие резервы. Это позволило сократить издержки на 300 — 400 млн рублей ежегодно.

Отдача от внедрения видна практически сразу: это и привлекает. «Посмотрев на предприятие глазами TPS/Лин, мы пришли к выводу: если хотя бы вдвое сократить запасы, то высвободится годовой фонд заработной платы», — приводит пример Анатолий Перепелица.

Долгосрочный эффект TPS/Лин — повышение конкурентоспособности предприятия. Майкл Вейдер отмечает: «Концепция позволяет сократить время цикла любых процессов, которые есть в компании. Можно быстрее, чем конкуренты, реагировать на любые требования заказчиков. Сегодня вы работаете в Екатеринбурге, завтра — в Самаре, затем можете поехать в Москву. Если применяете Лин, вы можете со своим заказчиком работать очень быстро».

На уровне здравого смысла многие так или иначе выстраивали систему управления, которая перекликается с принципами TPS/Лин. Генеральный директор Полевского машиностроительного завода (Полевской, Свердловская область) Дмитрий Зениц:

— В 1998 году в период общего экономического спада пришлось очень тяжело. По сути, мы попали в такую же ситуацию, как и Toyota после Второй мировой войны. Мы занимались бережливым производством, не зная, что это так называется — просто надо было экономить ресурсы. Как результат, на заводе нет склада металла, склада сырья: работаем с колес. Завозим в точности нужную партию металла, в точности в нужный цех на нужный участок и оттуда идет переработка. У нас нет товарных запасов полуфабрикатов.

Как отмечает директор «Техрегион» (Екатеринбург) Сергей Рязанов, «интерес к концепции возник месяца два назад. Теория бережливого производства очень близка и понятна, интуитивно многие элементы мы уже применяли. Нельзя сказать, что придется начинать с нуля. Всегда было сознание того, что необходимо ориентироваться на клиента, производить мелкими или даже единичными партиями, внедрять предложения рабочих, инженерного персонала».

Посмотрим, как перевести интуитивные наработки в стабильные долгосрочные результаты, какие инструменты при этом использовать.

Потери глазами клиента

Что есть потери? В «бережливом производстве» — то, что не нужно клиенту. Каждое действие, состояние материалов, процессов, функций оценивается с этой позиции. Интересует ли клиента, сколько раз вы поднимете и поставите изделие при производстве? С точки зрения клиента, это ненужные действия. Они не увеличивают ценность продукта. «Например, в гостинице время регистрации гостя составляет три минуты, но сам процесс регистрации может длиться до часудвух: кто-то приехал не вовремя, кто-то забронировал не тот номер и так далее. Это все время ожидания, время простоя, которое не несет ценности для клиента», — говорит директор департамента внедрения систем качества компании «АБ Консалт» Артем Колинько.

Пока конкуренция слаба, за лишние действия платит клиент. Когда она усиливается, за каждую секунду рабочего дня, не придающую ценность продукту, начинает платить производитель.

Первый принцип бережливого производства гласит: определи, кто твой клиент, точно опиши его. Поговори с ним, пойми, что он ценит в твоем продукте и в том, что ты только собираешься для него сделать. Собственно моменты создания ценности на предприятии занимают в зависимости от отрасли тысячные доли процента или единицы процентов. Остальное — потери.

В этом смысле, безусловно, главное в TPS/Лин — серьезная коррекция массового производства. Сейчас потребитель требует разнообразия, и негибкое массовое производство не соответствует его интересам. Это приводит к затовариванию. Аналогии: покупатель в супермаркете кладет в тележку только тот товар, который ему требуется, а водитель доливает бензин в бак авто, лишь получив сигнал с приборной панели. «Если вы можете производить 200 единиц изделий, а клиенту нужно всего 150 — делайте 150! Свободные часы лучше потратить на обучение или внедрение изменений», — уверен Майкл Вейдер.

Надо давать клиенту ровно столько, сколько ему нужно и когда нужно. Этот принцип известен в TPS/Лин как «justintime» («точно вовремя»). Он действует не только в отношениях между предприятием и его внешними поставщиками, но и внутри предприятия: каждый последующий этап на производстве — внутренний потребитель для предыдущего. Потоки изделий организуются так, что сырье и детали не накапливаются на межоперационных складах, а сразу движутся по технологической цепи. Строятся вытягивающие цепочки: верхнее звено технологического процесса дает команду нижнему, что пора поставлять детали для обработки. Условно говоря, пекари дают команду: пора ставить тесто в печь. «Мы провели на предприятии подготовительные мероприятия, теперь планируем заменить процесс “выталкивания” на процесс “вытягивания”. Сейчас сменное задание поступает в цех раскроя, затем в швейный, позже в упаковочный и наконец к клиенту. Должна быть обратная цепочка: задание от клиента — на упаковку и далее», — делится планами директор по качеству компании пошива спецодежды «ЗдравмедтехЕ» (Екатеринбург) Оксана Семич.

Почти все американские игроки автопрома уже много лет развертывают TPS/Лин, но стать эффективнее Toyota никому из них пока не удалось. Почему? Потому что «точно вовремя» — это вершина айсберга. Можно говорить о вершине в двух значениях.

Дорожная карта

Первый шаг в построении производственной системы TPS/Лин — составление карт процессов: описываем все процессы, их текущее и желаемое состояние с точки зрения создания ценности для клиента. В отличие от практик традиционного менеджмента, процессы изучаются «глазами». При построении карты процессов не стоит опираться на документацию. Доводы «у нас есть чертежи, технологическая документация, и там все описано» полезно отмести: в 99 случаях из сотни жизнь оказывается совсем не такой, как написано. Надо буквально проследить за деталью с секундомером. И тогда мы скорее всего зафиксируем: деталь обрабатывалась, к примеру, в течение нескольких секунд, а потом два дня (а то и несколько недель) с ней не происходило ничего полезного.

Важно, что за выявленные потери никто не наказывает работников. В TPS/Лин это запрещено. Самое простое — сказать: оборудование часто ломается, и в этом виноват Петров. И тогда движение вперед невозможно: Петрова депремировали, о проблеме забыли. Еще важнее, что значительную часть проблем вы просто не увидите, пока не возникнет кризисная ситуация: люди станут бояться сообщать плохие новости. Поэтому еще «на берегу» должно быть объявлено: наказаний не будет.

С точки зрения бережливого производства, всегда виноват не работник, а система. В идеале ее нужно перестроить так, чтобы стало физически невозможно сделать неправильно, как невозможно вставить дискету в компьютер другой стороной. Картирование длится недели и месяцы, в зависимости от специфики предприятия, но карта указывает направление процесса, создает реальные предпосылки для снижения потерь.

Первое, с чего начинают устранять потери практически все предприятия, — рабочее место. Один из наиболее популярных инструментов TPS/Лин — система 5S: сортировать, соблюдать порядок, содержать в чистоте, стандартизировать, совершенствовать. Инструмент возник в ответ на потребность снижения затрат времени движения и перемещения рабочих при выполнении операций. То есть все детали и инструменты должны находиться в точке их использования. «При внедрении новой производственной системы самое пристальное внимание мы уделили условиям труда: чтобы у работников все было под рукой, чтобы исключить лишние перемещения в поисках инструмента или заготовок, а также травматизм и несчастные случаи на производстве», — подтверждает Виктор Корман.

Затем приводят в порядок оборудование. Один из методов TPS/Лин — всеобщая эксплуатация оборудования, всеобщая польза от него. Основа — сотрудничество операторов и ремонтников (при активном участии руководства) в процессе ранней диагностики оборудования, контроле за его состоянием, поиске наиболее эффективных способов использования машин.

Далее оптимизируют движение сырья и материалов. Что сейчас чаще всего мы видим на практике? В цехе поставлена новая огромная камера. Возникает вопрос: а где у вас происходит следующая операция? Ответ: очень далеко. Соответственно, надо монтировать новый подвесной конвейер. Материал идет по нему до следующего передела 5 — 10 км. В дороге с продуктом не происходит ничего полезного. С точки зрения TPS/Лин надо отказываться от больших универсальных станков, выпускающих незавершенку, и переходить к малым специализированным машинам. У них масса преимуществ.

Перечень инструментов TPS/Лин можно продолжать: это быстрая переналадка, синхронизация, балансировка, создание однопредметного потока… За каждым — группа методов и, как правило, не один год работы. Параллельно можно идти вширь: принципы TPS/Лин эффективны в различных сферах, в том числе в офисной работе (см. «Офис без муды»).

Эффективность рассчитать просто: мероприятия бережливого производства должны окупаться кратно в течение года. Если этого не произошло, значит TPS/Лин не работает. В практике есть случай, когда внедрение методов TPS/Лин на металлургическом заводе окупилось 41 раз в течение года: там расширили «узкое место», которое не позволяло выполнять новые крупные заказы. Есть и метод расчета «без галстуков»: в среде людей, внедряющих TPS/Лин, окупаемость считается как соотношение денег, которые клиент потратил на консультанта, и экономического эффекта, полученного за год.

Трудности перевода

Главный барьер на пути к успешному внедрению концепции бережливого производства — человеческий фактор, сопротивление реформам. Рассказывает Виктор Корман:

— Не все работники хорошо относятся к преобразованиям, не все готовы менять себя. По оценкам психологов, новый материал легко дается лишь 10 процентам людей, примерно столько же его вообще не воспринимают. Процесс идет непросто. Согласитесь, не всегда легко объяснить слесарю с тридцатилетним стажем, что он, профессионал высшей категории, организует работу недостаточно эффективно. Люди слишком часто употребляют формулировку: «А мы всегда так делали…». Они не понимают, что времена и требования изменились. К примеру, немалых усилий стоило нам отучить сборщиков автомобилей ходить вдоль конвейерной ленты через рабочие зоны коллег или курить на рабочих местах (это раньше считалось нормой). Пожалуй, без решения этой проблемы добиться максимального эффекта в сжатые сроки будет крайне трудно любой компании, какие бы средства на внедрение она ни тратила.

Весь персонал должен быть охвачен обучением. Существует мнение, что внедрение TPS/Лин, отказ от всего лишнего, приведет к массовым увольнениям. Но на некоторых участках заводов Toyota работает даже большее количество сотрудников, чем на General Motors. Самое худшее — ограничиться приказом сверху. Если люди научатся поновому смотреть на свои рабочие процессы, они сами найдут правильные и эффективные решения. Это способствует созданию атмосферы постоянного улучшения. Тогда сотрудники охотнее идут с идеями. Лучший опыт сконцентрирован в стандартах выполнения определенной операции. Они написаны просто, с картинками, фотографиями, а не сухим инженерным языком. Их роль — помогать в работе, а не пылиться в шкафу. Как отмечает Майкл Вейдер, «настоящий эксперт — рабочий, у которого 9 классов образования, но он 25 лет работает на станке. Проблема в том, что русские гордые. Многие руководители не хотят советоваться с каждым оператором. В Индии также. В США — напротив: у него идеи, у меня — полномочия, вместе мы достигнем успеха». Впрочем, различия в ментальности, по мнению экспертов, существенным барьером для внедрения бережливого производства не становятся (см. «Постный день»,

Кроме того, важно не останавливаться. Дмитрий Зениц: «Нельзя забывать, что с появлением ресурсов, мы должны оставаться Линпредприятием. Сэкономленные средства нужно также эффективно использовать по принципам TPS/Лин».

Приживется ли TPS/Лин на наших предприятиях? Система бережливого производства — это философия. Такого понимания у нас пока нет. Многим TPS/Лин представляется набором эффективных инструментов для устранения потерь. Большое внимание уделяется инструментам 5S и «точно в срок», при этом бережливое производство не воспринимается как единая целостная система. Но гонятся за потерями мало, поверхностные попытки обречены на провал. Внедрение TPS/Лин нужно сделать стратегической программой. Как отмечает Виктор Корман, бережливое производство в идеале должно стать сущностью каждого работника предприятия, новой культурой.

А этого не просто достичь за короткий период. Главная цель проекта — создание системы, философии непрерывных постоянных улучшений.

Дополнительные материалы:

Идеология бережливого производства

Отцомоснователем концепции бережливого производства считается Тайити Оно, начавший работу в Toyota Motor Co в 1943 году. В течение нескольких десятков лет автомобильная корпорация создавала свою систему управления, интегрируя лучшие мировые практики. Конвейерная система Форда, например, была адаптирована к производству с малыми объемами.

Отцомоснователем концепции бережливого производства считается Тайити Оно, начавший работу в Toyota Motor Co в 1943 году. В течение нескольких десятков лет автомобильная корпорация создавала свою систему управления, интегрируя лучшие мировые практики. Конвейерная система Форда, например, была адаптирована к производству с малыми объемами.

В 1980е годы интерес к производственной системе Toyota (Toyota Production System,TPS) появился в США: американские автоконцерны столкнулись тогда с серьезным конкурентом на собственном рынке. В западной интерпретации концепция стала известна как Lean production (в русской версии перевода — бережливое производство).

Сначала опыт Toyota был сконцентрирован в отраслях с дискретным типом производства, прежде всего в автомобилестроении. Затем концепция была адаптирована к условиям непрерывного производства, позднее стала применяться в торговле, сфере услуг и даже коммунальном хозяйстве, здравоохранении, вооруженных силах и государственном секторе. О «тойотизме» заговорили как о международной философии менеджмента.

Идеологическая основа TPS/Лин — Кайзен (kaizen): стремление к постоянному совершенствованию, постепенным, но непрерывным улучшениям. Цель — устранить любые потери, которые увеличивают затраты, не создавая добавленной ценности.

Главное в философии TPS/Лин — опора на человеческий фактор и, упрощенно говоря, командная работа. Но в отличие от традиционного менеджмента под командной работой здесь понимаются не корпоративные вечера, корпоративный устав, совместное обсуждение задач и так далее: для бережливого производства этого мало. В идеале, на предприятиях, внедряющих TPS/Лин, должна действовать система пожизненного найма. Даже если этого нет, необходимо создать атмосферу взаимопомощи — «как в семье».

Принципы, разделяемые внутри компании, должны распространяться на ее клиентов и поставщиков. Если у них проблемы, вы вместе разбираетесь, ищете решения, учите друг друга. Не случайно часть российских предприятий познакомили с TPS/Лин их западные партнеры. (Правда, советская теория научной организации труда также уделяла большое внимание и коллективизму, и рационализаторству.)

К примеру, в бережливое производство корпорацию «ВСМПО-АВИСМА» вовлек Boieng. Клиент ждал от компании лучших результатов: увеличения скорости выполнения заказов, стабильности цен.

Не разгоняйте телегу до скоростей «Формулы-1»

Как соотносятся между собой различные управленческие теории и насколько популярна среди них концепция бережливого производства, рассказывают консультанты

Антон Воробьев, управляющий партнер КГ «ФИНЭКС» (Екатеринбург):

|

|

Антон Воробьев |

— Тема бережливого производства успела завоевать популярность среди уральских предприятий. Но, на мой взгляд, это пока лишь очередное модное увлечение. Сквозь восторженные возгласы американских и японских проповедников уже раздаются слова разочарования уральских руководителей, попытавшихся в очередной раз применить то, к чему они оказались не готовы.

Методы бережливого производства могут быть эффективны. Только всему свое место и время.

Логично не противопоставлять различные управленческие подходы, а применять их в нужной последовательности. К примеру, методологии управления качеством на основе ISO 9001 и бережливого производства усиливают друг друга: невозможно заниматься только качеством или только скоростью. Прежде необходимо сделать процессы управляемыми и стабильными, применяя инструменты управления ими и принципы менеджмента качества. Это позволяет учесть требования потребителя, установить целевые ориентиры для процессов и добиться их результативности. И лишь после этого следует приступать к сокращению потерь и повышению эффективности, применяя методы бережливого производства.

Алексей Пан, ведущий консультант НПФ «Миакон» (Челябинск):

|

|

Алексей Пан |

— Концептуальная основа многих методов современного менеджмента — понятие «процессы». Еще в 1954 году Питер Друкер писал, что структурировать предприятие и оптимизировать работу следует в соответствии с «логикой деятельности», а не механически объединяя функции по признаку вида профессии. Именно в этом случае вы радикально улучшите ключевые показатели (школа реинжиниринга), добьетесь устойчивых конкурентных преимуществ (школа цепочки ценности по Портеру), повысите качество и удовлетворенность клиентов (школа менеджмента качества), сможете оперировать реальной себестоимостью продукции (школа ABC/ABB/ABM), избавитесь от запасов и брака, сократите срок выполнения заказа (школа бережливого производства). Какой подход выбрать? Чистая копия результата не даст. Нужна идея, концепция. Сила компании Toyota — не в конкретных методах производства, а в системном эффекте, основанном на процессном подходе. Как фармацевтическая отрасль сегодня переходит от производства лекарств для всех к проектированию их для конкретного человека, так и предприятиям следует перейти от слепого нестратегического подражания успешным иностранным методам к подражанию «просвещенному», к созданию на этой базе собственных систем управления.

Артем Колинько, директор департамента внедрения систем качества «АБ Консалт», преподаватель

|

|

Артем Колинько |

— Рынок оживился: руководители компаний начали понимать, что стандарты ISO, методы бережливого производства — не просто