–ì–∏–≥–∞–Ω—Ç—Å–∫–∏–µ —à–∞–≥–∏

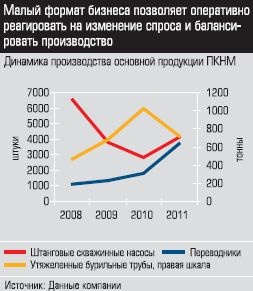

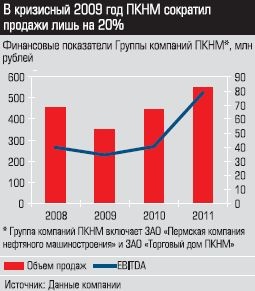

Малый бизнес в машиностроении еще более уязвим, чем крупный. Но компактность управленческой структуры и годами накопленный научный потенциал позволяют ему быстрее реагировать на новые потребности рынка На рынке сервиса нефтяного оборудования в Западной Сибири появился серьезный игрок. Пермская компания нефтяного машиностроения (ПКНМ) решила расширить рамки бизнеса и создала в Нефтеюганске сервисный центр, который будет обслуживать и ремонтировать продукцию не только этой компании, но и других производителей. Инвестиции в проект составили 6,85 млн рублей. Подобные центры планируется открыть и в других крупных регионах нефтедобычи. Пермские машиностроители уловили новую тенденцию рынка - сервис может стать полноценной частью бизнеса. Поиск новых рынков и технологий - конек этой компании из сферы малого бизнеса. Это позволило ПКНМ за десять последних лет в 2,5 раза увеличить объемы производства, а в кризис избежать убытков и, в отличие от многих крупных машиностроительных предприятий, удержать объемы продаж. О том, каким образом малые машиностроители борются за место на рынке, рассказывает генеральный директор ЗАО «Торговый дом Пермской компании нефтяного машиностроения» Владимир Жаренников.

–ù–∞ —Ä—ã–Ω–∫–µ —Å–µ—Ä–≤–∏—Å–∞ –Ω–µ—Ñ—Ç—è–Ω–æ–≥–æ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è –≤ –ó–∞–ø–∞–¥–Ω–æ–π –°–∏–±–∏—Ä–∏ –ø–æ—è–≤–∏–ª—Å—è —Å–µ—Ä—å–µ–∑–Ω—ã–π –∏–≥—Ä–æ–∫. –ü–µ—Ä–º—Å–∫–∞—è –∫–æ–º–ø–∞–Ω–∏—è –Ω–µ—Ñ—Ç—è–Ω–æ–≥–æ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–µ–Ω–∏—è (–ü–ö–ù–ú) —Ä–µ—à–∏–ª–∞ —Ä–∞—Å—à–∏—Ä–∏—Ç—å —Ä–∞–º–∫–∏ –±–∏–∑–Ω–µ—Å–∞ –∏ —Å–æ–∑–¥–∞–ª–∞ –≤ –ù–µ—Ñ—Ç–µ—é–≥–∞–Ω—Å–∫–µ —Å–µ—Ä–≤–∏—Å–Ω—ã–π —Ü–µ–Ω—Ç—Ä, –∫–æ—Ç–æ—Ä—ã–π –±—É–¥–µ—Ç –æ–±—Å–ª—É–∂–∏–≤–∞—Ç—å –∏ —Ä–µ–º–æ–Ω—Ç–∏—Ä–æ–≤–∞—Ç—å –ø—Ä–æ–¥—É–∫—Ü–∏—é –Ω–µ —Ç–æ–ª—å–∫–æ —ç—Ç–æ–π –∫–æ–º–ø–∞–Ω–∏–∏, –Ω–æ –∏ –¥—Ä—É–≥–∏—Ö –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç–µ–ª–µ–π. –ò–Ω–≤–µ—Å—Ç–∏—Ü–∏–∏ –≤ –ø—Ä–æ–µ–∫—Ç —Å–æ—Å—Ç–∞–≤–∏–ª–∏ 6,85 –º–ª–Ω —Ä—É–±–ª–µ–π. –ü–æ–¥–æ–±–Ω—ã–µ —Ü–µ–Ω—Ç—Ä—ã –ø–ª–∞–Ω–∏—Ä—É–µ—Ç—Å—è –æ—Ç–∫—Ä—ã—Ç—å –∏ –≤ –¥—Ä—É–≥–∏—Ö –∫—Ä—É–ø–Ω—ã—Ö —Ä–µ–≥–∏–æ–Ω–∞—Ö –Ω–µ—Ñ—Ç–µ–¥–æ–±—ã—á–∏. –ü–µ—Ä–º—Å–∫–∏–µ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–∏—Ç–µ–ª–∏ —É–ª–æ–≤–∏–ª–∏ –Ω–æ–≤—É—é —Ç–µ–Ω–¥–µ–Ω—Ü–∏—é —Ä—ã–Ω–∫–∞ - —Å–µ—Ä–≤–∏—Å –º–æ–∂–µ—Ç —Å—Ç–∞—Ç—å –ø–æ–ª–Ω–æ—Ü–µ–Ω–Ω–æ–π —á–∞—Å—Ç—å—é –±–∏–∑–Ω–µ—Å–∞. –ü–æ–∏—Å–∫ –Ω–æ–≤—ã—Ö —Ä—ã–Ω–∫–æ–≤ –∏ —Ç–µ—Ö–Ω–æ–ª–æ–≥–∏–π - –∫–æ–Ω–µ–∫ —ç—Ç–æ–π –∫–æ–º–ø–∞–Ω–∏–∏ –∏–∑ —Å—Ñ–µ—Ä—ã –º–∞–ª–æ–≥–æ –±–∏–∑–Ω–µ—Å–∞. –≠—Ç–æ –ø–æ–∑–≤–æ–ª–∏–ª–æ –ü–ö–ù–ú –∑–∞ –¥–µ—Å—è—Ç—å –ø–æ—Å–ª–µ–¥–Ω–∏—Ö –ª–µ—Ç –≤ 2,5 —Ä–∞–∑–∞ —É–≤–µ–ª–∏—á–∏—Ç—å –æ–±—ä–µ–º—ã –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞, –∞ –≤ –∫—Ä–∏–∑–∏—Å –∏–∑–±–µ–∂–∞—Ç—å —É–±—ã—Ç–∫–æ–≤ –∏, –≤ –æ—Ç–ª–∏—á–∏–µ –æ—Ç –º–Ω–æ–≥–∏—Ö –∫—Ä—É–ø–Ω—ã—Ö –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–∏—Ç–µ–ª—å–Ω—ã—Ö –ø—Ä–µ–¥–ø—Ä–∏—è—Ç–∏–π, —É–¥–µ—Ä–∂–∞—Ç—å –æ–±—ä–µ–º—ã –ø—Ä–æ–¥–∞–∂. –û —Ç–æ–º, –∫–∞–∫–∏–º –æ–±—Ä–∞–∑–æ–º –º–∞–ª—ã–µ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–∏—Ç–µ–ª–∏ –±–æ—Ä—é—Ç—Å—è –∑–∞ –º–µ—Å—Ç–æ –Ω–∞ —Ä—ã–Ω–∫–µ, —Ä–∞—Å—Å–∫–∞–∑—ã–≤–∞–µ—Ç –≥–µ–Ω–µ—Ä–∞–ª—å–Ω—ã–π –¥–∏—Ä–µ–∫—Ç–æ—Ä –ó–ê–û ¬´–¢–æ—Ä–≥–æ–≤—ã–π –¥–æ–º –ü–µ—Ä–º—Å–∫–æ–π –∫–æ–º–ø–∞–Ω–∏–∏ –Ω–µ—Ñ—Ç—è–Ω–æ–≥–æ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–µ–Ω–∏—謪 –í–ª–∞–¥–∏–º–∏—Ä –ñ–∞—Ä–µ–Ω–Ω–∏–∫–æ–≤.–Ý—ã–Ω–æ–∫ –±–µ–∑–∂–∞–ª–æ—Å—Ç–µ–Ω

- –í –æ–±—â–µ—Ä–æ—Å—Å–∏–π—Å–∫–æ–π —Å—Ç–∞—Ç–∏—Å—Ç–∏–∫–µ —Ä—ã–Ω–∫–∞ –Ω–µ—Ñ—Ç—è–Ω–æ–≥–æ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–µ–Ω–∏—è –Ω–∞ –¥–æ–ª—é –≤–∞—à–µ–π –∫–æ–º–ø–∞–Ω–∏–∏ –ø—Ä–∏—Ö–æ–¥–∏—Ç—Å—è –º–µ–Ω–µ–µ 1%. –ö–µ–º –∫–æ–º–ø–∞–Ω–∏—è –æ—â—É—â–∞–µ—Ç —Å–µ–±—è —Å—Ä–µ–¥–∏ –≥–∏–≥–∞–Ω—Ç–æ–≤? - –°–∏–ª—å–Ω—ã–º –∫–æ–Ω–∫—É—Ä–µ–Ω—Ç–æ–º. –ù–∞—à–∞ –ø—Ä–æ–¥—É–∫—Ü–∏—è –Ω–µ —è–≤–ª—è–µ—Ç—Å—è –º–∞—Å—Å–æ–≤–æ–π - —ç—Ç–æ –≤—ã—Å–æ–∫–æ—Ç–µ—Ö–Ω–æ–ª–æ–≥–∏—á–Ω—ã–π –ø—Ä–æ–¥—É–∫—Ç, –∫–æ—Ç–æ—Ä—ã–π –Ω–µ –ø–æ—Å—Ç–∞–≤–ª—è–µ—Ç—Å—è —Å–æ —Å–∫–ª–∞–¥–∞, –∞ –¥–µ–ª–∞–µ—Ç—Å—è —Ñ–∞–∫—Ç–∏—á–µ—Å–∫–∏ –ø–æ–¥ –∫–æ–Ω–∫—Ä–µ—Ç–Ω–æ–≥–æ –∑–∞–∫–∞–∑—á–∏–∫–∞. –ö—Ä—É–≥ –µ–≥–æ –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç–µ–ª–µ–π –≤ —Å—Ç—Ä–∞–Ω–µ –æ–≥—Ä–∞–Ω–∏—á–µ–Ω –¥–≤—É–º—è, –º–∞–∫—Å–∏–º—É–º —Ç—Ä–µ–º—è –∫–æ–Ω–∫—É—Ä–µ–Ω—Ç–∞–º–∏. –¢–∞–∫, –Ω–∞ —Ä—ã–Ω–∫–µ —Å–∫–≤–∞–∂–∏–Ω–Ω—ã—Ö —à—Ç–∞–Ω–≥–æ–≤—ã—Ö –Ω–∞—Å–æ—Å–æ–≤ (–°–®–ù) –¥–ª—è –¥–æ–±—ã—á–∏ –Ω–µ—Ñ—Ç–∏ –ø—Ä–∏—Å—É—Ç—Å—Ç–≤—É—é—Ç —Ç–æ–ª—å–∫–æ —Ä–æ—Å—Å–∏–π—Å–∫–∏–µ –ø—Ä–µ–¥–ø—Ä–∏—è—Ç–∏—è: –∏–Ω–æ—Å—Ç—Ä–∞–Ω–Ω—ã–µ –Ω–∞—Å–æ—Å—ã –Ω–µ—Ñ—Ç—è–Ω—ã–µ –∫–æ–º–ø–∞–Ω–∏–∏ –ø—Ä–∞–∫—Ç–∏—á–µ—Å–∫–∏ –Ω–µ –∏—Å–ø–æ–ª—å–∑—É—é—Ç. –ù–∞—à–∞ –¥–æ–ª—è –Ω–∞ —ç—Ç–æ–º —Ä—ã–Ω–∫–µ - 20 - 25%. –ù–∞–º –ø—Ä–∏–Ω–∞–¥–ª–µ–∂–∞—Ç 12 - 18% —Ä–æ—Å—Å–∏–π—Å–∫–æ–≥–æ —Ä—ã–Ω–∫–∞ —É—Ç—è–∂–µ–ª–µ–Ω–Ω—ã—Ö –±—É—Ä–∏–ª—å–Ω—ã—Ö —Ç—Ä—É–±, –ø—Ä–µ–¥–Ω–∞–∑–Ω–∞—á–µ–Ω–Ω—ã—Ö –¥–ª—è —Å–æ–∑–¥–∞–Ω–∏—è –Ω–∞–≥—Ä—É–∑–∫–∏ –Ω–∞ –¥–æ–ª–æ—Ç–æ –ø—Ä–∏ –±—É—Ä–µ–Ω–∏–∏ –Ω–µ—Ñ—Ç—è–Ω—ã—Ö –∏ –≥–∞–∑–æ–≤—ã—Ö —Å–∫–≤–∞–∂–∏–Ω. –¢–∞–∫–∏–µ —Ç—Ä—É–±—ã - –Ω–µ –º–µ—Ç–∞–ª–ª—É—Ä–≥–∏—á–µ—Å–∫–∞—è, –∞ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–∏—Ç–µ–ª—å–Ω–∞—è –ø—Ä–æ–¥—É–∫—Ü–∏—è: –≤ –ø—Ä–æ—Ü–µ—Å—Å–µ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞ –æ–Ω–∏ –ø—Ä–æ—Ö–æ–¥—è—Ç –Ω–µ –æ–¥–Ω—É —Å—Ç–∞–¥–∏—é –æ–±—Ä–∞–±–æ—Ç–∫–∏, –æ—Ç –æ–±—Ç–∞—á–∏–≤–∞–Ω–∏—è –∏ —Å–≤–µ—Ä–ª–µ–Ω–∏—è –≤ —Å–ø–ª–æ—à–Ω–æ–π –∑–∞–≥–æ—Ç–æ–≤–∫–µ —Å–≤–µ—Ä—Ö–≥–ª—É–±–æ–∫–∏—Ö –æ—Ç–≤–µ—Ä—Å—Ç–∏–π –¥–æ –Ω–∞–Ω–µ—Å–µ–Ω–∏—è —Ä–µ–∑—å–±—ã –ø–æ–¥ –∫–æ–Ω–∫—Ä–µ—Ç–Ω—ã–π –∑–∞–∫–∞–∑. –ù–∞ —ç—Ç–æ–º —Ä—ã–Ω–∫–µ –≤ –Ý–æ—Å—Å–∏–∏ –ø—Ä–∏–º–µ—Ä–Ω–æ 40% –ø—Ä–∏—Ö–æ–¥–∏—Ç—Å—è –Ω–∞ –ö–∏—Ç–∞–π, –æ—Ç 20 –¥–æ 30% - –£–∫—Ä–∞–∏–Ω–∞, –æ—Å—Ç–∞–ª—å–Ω–æ–µ - –ü–ö–ù–ú –∏ –ú–æ—Ç–æ–≤–∏–ª–∏—Ö–∏–Ω—Å–∫–∏–µ –∑–∞–≤–æ–¥—ã. –í –Ý–æ—Å—Å–∏–∏ —Ç–æ–ª—å–∫–æ –¥–≤–∞ –∑–∞–≤–æ–¥–∞ —Å–ø–æ—Å–æ–±–Ω—ã –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç—å —ç—Ç—É –ø—Ä–æ–¥—É–∫—Ü–∏—é.

- –°–∏–ª—å–Ω—ã–º –∫–æ–Ω–∫—É—Ä–µ–Ω—Ç–æ–º. –ù–∞—à–∞ –ø—Ä–æ–¥—É–∫—Ü–∏—è –Ω–µ —è–≤–ª—è–µ—Ç—Å—è –º–∞—Å—Å–æ–≤–æ–π - —ç—Ç–æ –≤—ã—Å–æ–∫–æ—Ç–µ—Ö–Ω–æ–ª–æ–≥–∏—á–Ω—ã–π –ø—Ä–æ–¥—É–∫—Ç, –∫–æ—Ç–æ—Ä—ã–π –Ω–µ –ø–æ—Å—Ç–∞–≤–ª—è–µ—Ç—Å—è —Å–æ —Å–∫–ª–∞–¥–∞, –∞ –¥–µ–ª–∞–µ—Ç—Å—è —Ñ–∞–∫—Ç–∏—á–µ—Å–∫–∏ –ø–æ–¥ –∫–æ–Ω–∫—Ä–µ—Ç–Ω–æ–≥–æ –∑–∞–∫–∞–∑—á–∏–∫–∞. –ö—Ä—É–≥ –µ–≥–æ –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç–µ–ª–µ–π –≤ —Å—Ç—Ä–∞–Ω–µ –æ–≥—Ä–∞–Ω–∏—á–µ–Ω –¥–≤—É–º—è, –º–∞–∫—Å–∏–º—É–º —Ç—Ä–µ–º—è –∫–æ–Ω–∫—É—Ä–µ–Ω—Ç–∞–º–∏. –¢–∞–∫, –Ω–∞ —Ä—ã–Ω–∫–µ —Å–∫–≤–∞–∂–∏–Ω–Ω—ã—Ö —à—Ç–∞–Ω–≥–æ–≤—ã—Ö –Ω–∞—Å–æ—Å–æ–≤ (–°–®–ù) –¥–ª—è –¥–æ–±—ã—á–∏ –Ω–µ—Ñ—Ç–∏ –ø—Ä–∏—Å—É—Ç—Å—Ç–≤—É—é—Ç —Ç–æ–ª—å–∫–æ —Ä–æ—Å—Å–∏–π—Å–∫–∏–µ –ø—Ä–µ–¥–ø—Ä–∏—è—Ç–∏—è: –∏–Ω–æ—Å—Ç—Ä–∞–Ω–Ω—ã–µ –Ω–∞—Å–æ—Å—ã –Ω–µ—Ñ—Ç—è–Ω—ã–µ –∫–æ–º–ø–∞–Ω–∏–∏ –ø—Ä–∞–∫—Ç–∏—á–µ—Å–∫–∏ –Ω–µ –∏—Å–ø–æ–ª—å–∑—É—é—Ç. –ù–∞—à–∞ –¥–æ–ª—è –Ω–∞ —ç—Ç–æ–º —Ä—ã–Ω–∫–µ - 20 - 25%. –ù–∞–º –ø—Ä–∏–Ω–∞–¥–ª–µ–∂–∞—Ç 12 - 18% —Ä–æ—Å—Å–∏–π—Å–∫–æ–≥–æ —Ä—ã–Ω–∫–∞ —É—Ç—è–∂–µ–ª–µ–Ω–Ω—ã—Ö –±—É—Ä–∏–ª—å–Ω—ã—Ö —Ç—Ä—É–±, –ø—Ä–µ–¥–Ω–∞–∑–Ω–∞—á–µ–Ω–Ω—ã—Ö –¥–ª—è —Å–æ–∑–¥–∞–Ω–∏—è –Ω–∞–≥—Ä—É–∑–∫–∏ –Ω–∞ –¥–æ–ª–æ—Ç–æ –ø—Ä–∏ –±—É—Ä–µ–Ω–∏–∏ –Ω–µ—Ñ—Ç—è–Ω—ã—Ö –∏ –≥–∞–∑–æ–≤—ã—Ö —Å–∫–≤–∞–∂–∏–Ω. –¢–∞–∫–∏–µ —Ç—Ä—É–±—ã - –Ω–µ –º–µ—Ç–∞–ª–ª—É—Ä–≥–∏—á–µ—Å–∫–∞—è, –∞ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–∏—Ç–µ–ª—å–Ω–∞—è –ø—Ä–æ–¥—É–∫—Ü–∏—è: –≤ –ø—Ä–æ—Ü–µ—Å—Å–µ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞ –æ–Ω–∏ –ø—Ä–æ—Ö–æ–¥—è—Ç –Ω–µ –æ–¥–Ω—É —Å—Ç–∞–¥–∏—é –æ–±—Ä–∞–±–æ—Ç–∫–∏, –æ—Ç –æ–±—Ç–∞—á–∏–≤–∞–Ω–∏—è –∏ —Å–≤–µ—Ä–ª–µ–Ω–∏—è –≤ —Å–ø–ª–æ—à–Ω–æ–π –∑–∞–≥–æ—Ç–æ–≤–∫–µ —Å–≤–µ—Ä—Ö–≥–ª—É–±–æ–∫–∏—Ö –æ—Ç–≤–µ—Ä—Å—Ç–∏–π –¥–æ –Ω–∞–Ω–µ—Å–µ–Ω–∏—è —Ä–µ–∑—å–±—ã –ø–æ–¥ –∫–æ–Ω–∫—Ä–µ—Ç–Ω—ã–π –∑–∞–∫–∞–∑. –ù–∞ —ç—Ç–æ–º —Ä—ã–Ω–∫–µ –≤ –Ý–æ—Å—Å–∏–∏ –ø—Ä–∏–º–µ—Ä–Ω–æ 40% –ø—Ä–∏—Ö–æ–¥–∏—Ç—Å—è –Ω–∞ –ö–∏—Ç–∞–π, –æ—Ç 20 –¥–æ 30% - –£–∫—Ä–∞–∏–Ω–∞, –æ—Å—Ç–∞–ª—å–Ω–æ–µ - –ü–ö–ù–ú –∏ –ú–æ—Ç–æ–≤–∏–ª–∏—Ö–∏–Ω—Å–∫–∏–µ –∑–∞–≤–æ–¥—ã. –í –Ý–æ—Å—Å–∏–∏ —Ç–æ–ª—å–∫–æ –¥–≤–∞ –∑–∞–≤–æ–¥–∞ —Å–ø–æ—Å–æ–±–Ω—ã –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç—å —ç—Ç—É –ø—Ä–æ–¥—É–∫—Ü–∏—é.

- –£ –ú–æ—Ç–æ–≤–∏–ª–∏—Ö–∏–Ω—Å–∫–∏—Ö –∑–∞–≤–æ–¥–æ–≤ –æ–∫–æ–ª–æ 5% –∞–∫—Ü–∏–π –ü–ö–ù–ú. –í—ã —Å–æ—Ç—Ä—É–¥–Ω–∏—á–∞–µ—Ç–µ?

- –ú–µ–∂–¥—É –Ω–∞–º–∏ –∂–µ—Å—Ç–∫–∞—è –∫–æ–Ω–∫—É—Ä–µ–Ω—Ü–∏—è. –ü–∞–∫–µ—Ç –∞–∫—Ü–∏–π, –∫–æ—Ç–æ—Ä—ã–π –∏–º –ø—Ä–∏–Ω–∞–¥–ª–µ–∂–∏—Ç, - –æ—Ç–≥–æ–ª–æ—Å–æ–∫ –Ω–∞—à–µ–π –∏—Å—Ç–æ—Ä–∏–∏. –ü–µ—Ä–º—Å–∫–∞—è –∫–æ–º–ø–∞–Ω–∏—è –Ω–µ—Ñ—Ç—è–Ω–æ–≥–æ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–µ–Ω–∏—è –±—ã–ª–∞ —Å–æ–∑–¥–∞–Ω–∞ –≥—Ä—É–ø–ø–æ–π –æ–ø—ã—Ç–Ω—ã—Ö –∏–Ω–∂–µ–Ω–µ—Ä–æ–≤, –¥–æ–ª–≥–æ–µ –≤—Ä–µ–º—è —Ä–∞–±–æ—Ç–∞–≤—à–∏—Ö –Ω–∞ –≤–æ–µ–Ω–Ω–æ–º –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–µ –ú–æ—Ç–æ–≤–∏–ª–∏—Ö–∏–Ω—Å–∫–∏—Ö –∑–∞–≤–æ–¥–æ–≤.

- –°–æ–∑–¥–∞–≤–∞–ª–∏ —Å –Ω—É–ª—è?  - –í—Å–µ –Ω–∞—á–∞–ª–æ—Å—å —Å –ø–æ–ø—ã—Ç–∫–∏ –¥–æ–∫—Ç–æ—Ä–∞ —Ç–µ—Ö–Ω–∏—á–µ—Å–∫–∏—Ö –Ω–∞—É–∫ –ï–≤–≥–µ–Ω–∏—è –ú–æ–∫—Ä–æ–Ω–æ—Å–æ–≤–∞ –æ—Ä–≥–∞–Ω–∏–∑–æ–≤–∞—Ç—å –≤ –Ω–∞—á–∞–ª–µ 90-—Ö –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–æ —à—Ç–∞–Ω–≥–æ–≤—ã—Ö –Ω–∞—Å–æ—Å–æ–≤ –Ω–∞ –ú–æ—Ç–æ–≤–∏–ª–∏—Ö–∏–Ω—Å–∫–∏—Ö –∑–∞–≤–æ–¥–∞—Ö. –¢–æ–≥–¥–∞ –æ–Ω —è–≤–ª—è–ª—Å—è –∑–∞–º–µ—Å—Ç–∏—Ç–µ–ª–µ–º –≥–ª–∞–≤–Ω–æ–≥–æ —Ç–µ—Ö–Ω–æ–ª–æ–≥–∞ —ç—Ç–æ–≥–æ –ø—Ä–µ–¥–ø—Ä–∏—è—Ç–∏—è. –í—ã–ø—É—Å—Ç–∏–ª–∏ –æ–ø—ã—Ç–Ω—É—é –ø–∞—Ä—Ç–∏—é –∏ –ø–æ–Ω—è–ª–∏: –∑–¥–µ—Å—å –º–æ–∂–Ω–æ —Å–¥–µ–ª–∞—Ç—å –ª—é–±—É—é –ø—Ä–æ–¥—É–∫—Ü–∏—é, –ø—Ä–∏—á–µ–º –æ—á–µ–Ω—å –∫–∞—á–µ—Å—Ç–≤–µ–Ω–Ω—É—é, –Ω–æ –ø–æ —Ü–µ–Ω–µ –æ–Ω–∞ –ø–æ–ª—É—á–∏—Ç—Å—è –∫–∞–∫ –ø—É—à–∫–∞. –¢–∞–∫–æ–µ –∏–∑–¥–µ–ª–∏–µ –Ω–µ –≤—ã–¥–µ—Ä–∂–∞–ª–æ –±—ã –∫–æ–Ω–∫—É—Ä–µ–Ω—Ü–∏–∏ –Ω–∞ —Ä—ã–Ω–∫–µ. –¢–æ–≥–¥–∞ —Å –ø–æ–º–æ—â—å—é –∫–æ–ª–ª–µ–≥ –∏ –±—É–¥—É—â–∏—Ö –ø–∞—Ä—Ç–Ω–µ—Ä–æ–≤ –ø–æ –±–∏–∑–Ω–µ—Å—É –æ–Ω –∫—É–ø–∏–ª –Ω–µ–¥–æ—Å—Ç—Ä–æ–µ–Ω–Ω–æ–µ –ø–æ–º–µ—â–µ–Ω–∏–µ –Ω–∞ —Ç–µ—Ä—Ä–∏—Ç–æ—Ä–∏–∏ –∑–∞–≤–æ–¥–∞ ¬´–°–ø–µ—Ü–Ω–µ—Ñ—Ç–µ—Ö–∏–º–º–∞—ପ –≤ –ö—Ä–∞—Å–Ω–æ–∫–∞–º—Å–∫–µ. –û–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏–µ –¥–ª—è –±—É–¥—É—â–µ–≥–æ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞ —Ä–∞–∑—Ä–∞–±–æ—Ç–∞–ª–∏ –Ω–∞ –Ý—è–∑–∞–Ω—Å–∫–æ–º —Å—Ç–∞–Ω–∫–æ–∑–∞–≤–æ–¥–µ –ø–æ —Å–ø–µ—Ü–∏–∞–ª—å–Ω–æ–º—É –∑–∞–¥–∞–Ω–∏—é –≥—Ä—É–ø–ø—ã –∏–Ω–∂–µ–Ω–µ—Ä–æ–≤ –≤–æ –≥–ª–∞–≤–µ —Å –ú–æ–∫—Ä–æ–Ω–æ—Å–æ–≤—ã–º. –ò –≤ 1993 –≥–æ–¥—É –∑–¥–µ—Å—å –Ω–∞—á–∞–ª—Å—è –ø—Ä–æ–º—ã—à–ª–µ–Ω–Ω—ã–π –≤—ã–ø—É—Å–∫ –Ω–∞—Å–æ—Å–æ–≤. –°–Ω–∞—á–∞–ª–∞ –ø–æ –∫–æ–æ–ø–µ—Ä–∞—Ü–∏–∏, –∑–∞—Ç–µ–º –¥–æ–ª—è —Å–æ–±—Å—Ç–≤–µ–Ω–Ω—ã—Ö –¥–µ—Ç–∞–ª–µ–π –≤ –ø—Ä–æ–¥—É–∫—Ü–∏–∏ —Å—Ç–∞–Ω–æ–≤–∏–ª–∞—Å—å –≤—Å–µ –±–æ–ª—å—à–µ, —Ç–µ–ø–µ—Ä—å –ø—Ä–∞–∫—Ç–∏—á–µ—Å–∫–∏ –≤—Å–µ –æ—Å–Ω–æ–≤–Ω—ã–µ –¥–µ—Ç–∞–ª–∏ –¥–ª—è —ç—Ç–∏—Ö –Ω–∞—Å–æ—Å–æ–≤ –º—ã –¥–µ–ª–∞–µ–º —Å–∞–º–∏. –ö–æ–Ω—Å—Ç—Ä—É–∫—Ü–∏—è –Ω–∞—Å–æ—Å–æ–≤ –∏ —Ç–µ—Ö–Ω–æ–ª–æ–≥–∏—è –∏—Ö –∏–∑–≥–æ—Ç–æ–≤–ª–µ–Ω–∏—è –ø–æ—Å—Ç–æ—è–Ω–Ω–æ —Å–æ–≤–µ—Ä—à–µ–Ω—Å—Ç–≤—É—é—Ç—Å—è. –ü—Ä–∏–º–µ–Ω—è—é—Ç—Å—è –Ω–æ–≤—ã–µ –º–∞—Ç–µ—Ä–∏–∞–ª—ã, –∏—Å–ø–æ–ª—å–∑—É—é—Ç—Å—è —Å–æ–≤—Ä–µ–º–µ–Ω–Ω—ã–µ –º–µ—Ç–æ–¥—ã —É–ø—Ä–æ—á–Ω–µ–Ω–∏—è –∏ –ø–æ–≤—ã—à–µ–Ω–∏—è –∫–æ—Ä—Ä–æ–∑–∏–æ–Ω–Ω–æ–π —Å—Ç–æ–π–∫–æ—Å—Ç–∏. –í —Ä–µ–∑—É–ª—å—Ç–∞—Ç–µ —É–ª—É—á—à–∞—é—Ç—Å—è —ç–∫—Å–ø–ª—É–∞—Ç–∞—Ü–∏–æ–Ω–Ω—ã–µ —Ö–∞—Ä–∞–∫—Ç–µ—Ä–∏—Å—Ç–∏–∫–∏.

- –í—Å–µ –Ω–∞—á–∞–ª–æ—Å—å —Å –ø–æ–ø—ã—Ç–∫–∏ –¥–æ–∫—Ç–æ—Ä–∞ —Ç–µ—Ö–Ω–∏—á–µ—Å–∫–∏—Ö –Ω–∞—É–∫ –ï–≤–≥–µ–Ω–∏—è –ú–æ–∫—Ä–æ–Ω–æ—Å–æ–≤–∞ –æ—Ä–≥–∞–Ω–∏–∑–æ–≤–∞—Ç—å –≤ –Ω–∞—á–∞–ª–µ 90-—Ö –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–æ —à—Ç–∞–Ω–≥–æ–≤—ã—Ö –Ω–∞—Å–æ—Å–æ–≤ –Ω–∞ –ú–æ—Ç–æ–≤–∏–ª–∏—Ö–∏–Ω—Å–∫–∏—Ö –∑–∞–≤–æ–¥–∞—Ö. –¢–æ–≥–¥–∞ –æ–Ω —è–≤–ª—è–ª—Å—è –∑–∞–º–µ—Å—Ç–∏—Ç–µ–ª–µ–º –≥–ª–∞–≤–Ω–æ–≥–æ —Ç–µ—Ö–Ω–æ–ª–æ–≥–∞ —ç—Ç–æ–≥–æ –ø—Ä–µ–¥–ø—Ä–∏—è—Ç–∏—è. –í—ã–ø—É—Å—Ç–∏–ª–∏ –æ–ø—ã—Ç–Ω—É—é –ø–∞—Ä—Ç–∏—é –∏ –ø–æ–Ω—è–ª–∏: –∑–¥–µ—Å—å –º–æ–∂–Ω–æ —Å–¥–µ–ª–∞—Ç—å –ª—é–±—É—é –ø—Ä–æ–¥—É–∫—Ü–∏—é, –ø—Ä–∏—á–µ–º –æ—á–µ–Ω—å –∫–∞—á–µ—Å—Ç–≤–µ–Ω–Ω—É—é, –Ω–æ –ø–æ —Ü–µ–Ω–µ –æ–Ω–∞ –ø–æ–ª—É—á–∏—Ç—Å—è –∫–∞–∫ –ø—É—à–∫–∞. –¢–∞–∫–æ–µ –∏–∑–¥–µ–ª–∏–µ –Ω–µ –≤—ã–¥–µ—Ä–∂–∞–ª–æ –±—ã –∫–æ–Ω–∫—É—Ä–µ–Ω—Ü–∏–∏ –Ω–∞ —Ä—ã–Ω–∫–µ. –¢–æ–≥–¥–∞ —Å –ø–æ–º–æ—â—å—é –∫–æ–ª–ª–µ–≥ –∏ –±—É–¥—É—â–∏—Ö –ø–∞—Ä—Ç–Ω–µ—Ä–æ–≤ –ø–æ –±–∏–∑–Ω–µ—Å—É –æ–Ω –∫—É–ø–∏–ª –Ω–µ–¥–æ—Å—Ç—Ä–æ–µ–Ω–Ω–æ–µ –ø–æ–º–µ—â–µ–Ω–∏–µ –Ω–∞ —Ç–µ—Ä—Ä–∏—Ç–æ—Ä–∏–∏ –∑–∞–≤–æ–¥–∞ ¬´–°–ø–µ—Ü–Ω–µ—Ñ—Ç–µ—Ö–∏–º–º–∞—ପ –≤ –ö—Ä–∞—Å–Ω–æ–∫–∞–º—Å–∫–µ. –û–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏–µ –¥–ª—è –±—É–¥—É—â–µ–≥–æ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞ —Ä–∞–∑—Ä–∞–±–æ—Ç–∞–ª–∏ –Ω–∞ –Ý—è–∑–∞–Ω—Å–∫–æ–º —Å—Ç–∞–Ω–∫–æ–∑–∞–≤–æ–¥–µ –ø–æ —Å–ø–µ—Ü–∏–∞–ª—å–Ω–æ–º—É –∑–∞–¥–∞–Ω–∏—é –≥—Ä—É–ø–ø—ã –∏–Ω–∂–µ–Ω–µ—Ä–æ–≤ –≤–æ –≥–ª–∞–≤–µ —Å –ú–æ–∫—Ä–æ–Ω–æ—Å–æ–≤—ã–º. –ò –≤ 1993 –≥–æ–¥—É –∑–¥–µ—Å—å –Ω–∞—á–∞–ª—Å—è –ø—Ä–æ–º—ã—à–ª–µ–Ω–Ω—ã–π –≤—ã–ø—É—Å–∫ –Ω–∞—Å–æ—Å–æ–≤. –°–Ω–∞—á–∞–ª–∞ –ø–æ –∫–æ–æ–ø–µ—Ä–∞—Ü–∏–∏, –∑–∞—Ç–µ–º –¥–æ–ª—è —Å–æ–±—Å—Ç–≤–µ–Ω–Ω—ã—Ö –¥–µ—Ç–∞–ª–µ–π –≤ –ø—Ä–æ–¥—É–∫—Ü–∏–∏ —Å—Ç–∞–Ω–æ–≤–∏–ª–∞—Å—å –≤—Å–µ –±–æ–ª—å—à–µ, —Ç–µ–ø–µ—Ä—å –ø—Ä–∞–∫—Ç–∏—á–µ—Å–∫–∏ –≤—Å–µ –æ—Å–Ω–æ–≤–Ω—ã–µ –¥–µ—Ç–∞–ª–∏ –¥–ª—è —ç—Ç–∏—Ö –Ω–∞—Å–æ—Å–æ–≤ –º—ã –¥–µ–ª–∞–µ–º —Å–∞–º–∏. –ö–æ–Ω—Å—Ç—Ä—É–∫—Ü–∏—è –Ω–∞—Å–æ—Å–æ–≤ –∏ —Ç–µ—Ö–Ω–æ–ª–æ–≥–∏—è –∏—Ö –∏–∑–≥–æ—Ç–æ–≤–ª–µ–Ω–∏—è –ø–æ—Å—Ç–æ—è–Ω–Ω–æ —Å–æ–≤–µ—Ä—à–µ–Ω—Å—Ç–≤—É—é—Ç—Å—è. –ü—Ä–∏–º–µ–Ω—è—é—Ç—Å—è –Ω–æ–≤—ã–µ –º–∞—Ç–µ—Ä–∏–∞–ª—ã, –∏—Å–ø–æ–ª—å–∑—É—é—Ç—Å—è —Å–æ–≤—Ä–µ–º–µ–Ω–Ω—ã–µ –º–µ—Ç–æ–¥—ã —É–ø—Ä–æ—á–Ω–µ–Ω–∏—è –∏ –ø–æ–≤—ã—à–µ–Ω–∏—è –∫–æ—Ä—Ä–æ–∑–∏–æ–Ω–Ω–æ–π —Å—Ç–æ–π–∫–æ—Å—Ç–∏. –í —Ä–µ–∑—É–ª—å—Ç–∞—Ç–µ —É–ª—É—á—à–∞—é—Ç—Å—è —ç–∫—Å–ø–ª—É–∞—Ç–∞—Ü–∏–æ–Ω–Ω—ã–µ —Ö–∞—Ä–∞–∫—Ç–µ—Ä–∏—Å—Ç–∏–∫–∏.

–í—Ç–æ—Ä–æ–µ –∫—Ä—É–ø–Ω–æ–µ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–µ–Ω–Ω–æ–µ –Ω–∞–ø—Ä–∞–≤–ª–µ–Ω–∏–µ - –≤—ã–ø—É—Å–∫ —Å–ø–µ—Ü–∏–∞–ª—å–Ω—ã—Ö —Ç—Ä—É–±, –ø—Ä–∏–º–µ–Ω—è–µ–º—ã—Ö –ø—Ä–∏ –±—É—Ä–µ–Ω–∏–∏, - –Ω–∞ –∑–∞–≤–æ–¥–µ –≤–æ–∑–Ω–∏–∫–ª–æ –≤ 2003 –≥–æ–¥—É. –ü–µ—Ä–≤–æ–µ, —á—Ç–æ –º—ã —Å—Ç–∞–ª–∏ –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç—å –Ω–∞ —Å–≤–æ–±–æ–¥–Ω—ã—Ö –ø–ª–æ—â–∞–¥—è—Ö –ø–æ—Å–ª–µ –º–æ–¥–µ—Ä–Ω–∏–∑–∞—Ü–∏–∏ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è, - –æ—Å–æ–±–æ –≤—ã—Å–æ–∫–æ—Ç–æ—á–Ω—ã–µ –ø—Ä–µ—Ü–∏–∑–∏–æ–Ω–Ω—ã–µ —Ç—Ä—É–±—ã –¥–ª—è –∫–æ—Ä–ø—É—Å–æ–≤ —Ü–µ–Ω—Ç—Ä–æ–±–µ–∂–Ω—ã—Ö –Ω–∞—Å–æ—Å–æ–≤, –∫–æ—Ç–æ—Ä—ã–µ –∏—Å–ø–æ–ª—å–∑—É—é—Ç—Å—è –¥–ª—è –¥–æ–±—ã—á–∏ –Ω–µ—Ñ—Ç–∏. –ü—Ä–∞–≤–¥–∞, –≤–æ –≤—Ä–µ–º—è –∫—Ä–∏–∑–∏—Å–∞ –∏–º–µ–Ω–Ω–æ –æ—Ç —ç—Ç–æ–≥–æ –Ω–∞–ø—Ä–∞–≤–ª–µ–Ω–∏—è –ø—Ä–∏—à–ª–æ—Å—å –æ—Ç–∫–∞–∑–∞—Ç—å—Å—è.

- –ß—Ç–æ –ø—Ä–æ–∏–∑–æ—à–ª–æ?

- –ù–µ –≤—ã–¥–µ—Ä–∂–∞–ª–∏ –∫–æ–Ω–∫—É—Ä–µ–Ω—Ü–∏–∏ —Å –Ω–æ–≤—ã–º–∏ –∑–∞–≤–æ–¥–∞–º–∏, –∏–º–µ—é—â–∏–º–∏ –±–æ–ª–µ–µ —Å–æ–≤—Ä–µ–º–µ–Ω–Ω—ã–µ —Ç–µ—Ö–Ω–æ–ª–æ–≥–∏–∏. –°–µ–π—á–∞—Å –≤ –Ý–æ—Å—Å–∏–∏ —Ç–æ–ª—å–∫–æ –¥–≤–∞ –ø—Ä–µ–¥–ø—Ä–∏—è—Ç–∏—è –≤—ã–ø—É—Å–∫–∞—é—Ç —Ç–∞–∫–∏–µ —Ç—Ä—É–±—ã. –î–ª—è –Ω–∞—Å –Ω–µ –æ—Å—Ç–∞–ª–æ—Å—å –º–µ—Å—Ç–∞ –Ω–∞ —ç—Ç–æ–º —Ä—ã–Ω–∫–µ. –ú—ã –Ω–µ —Å—á–∏—Ç–∞–ª–∏ –Ω—É–∂–Ω—ã–º —Ä–∞–∑–≤–∏–≤–∞—Ç—å —ç—Ç–æ –Ω–∞–ø—Ä–∞–≤–ª–µ–Ω–∏–µ.

- –ö–∞–∫ —Ç–æ–≥–¥–∞ –∫–æ–º–ø–∞–Ω–∏—è —É–º—É–¥—Ä–∏–ª–∞—Å—å —É–¥–µ—Ä–∂–∞—Ç—å –≤ –∫—Ä–∏–∑–∏—Å –æ–±—ä–µ–º—ã –ø—Ä–æ–¥–∞–∂?

- За счет инвестиций в другие направления. Основной упор сделали на организацию производства утяжеленных бурильных труб. Современные условия добычи нефти таковы, что без них бурение просто невозможно. Долго, в течение четырех лет, готовились к запуску этого проекта: бо?льшая часть оборудования изготавливалась специально под наше производство. Мы построили линию термообработки по проекту ВНИИТВЧ, совместно с фирмой «Кропус» разработали и создали оригинальную линию ультразвукового контроля. Силами своих инженеров разработали и провели глубокую модернизацию токарного и расточного оборудования, что позволило нам проводить фрезерование спиралей бурильных труб, сверлить и растачивать трубы до 14 метров. Общий объем инвестиций в это направление составил 40 млн рублей. Новые технологии позволили нам уже в 2007 - 2008 годах занять серьезные позиции на этом рынке и дальше инвестировать в развитие предприятия. В проект производства переводников бурильных колонн вложили 20 млн рублей. В первую очередь в закупки токарных станков с ЧПУ. Таким образом, у нас была подготовлена серьезная база для роста объемов производства. Фактически из кризиса мы вышли сильнее, чем были до него.Продвинуться на рынке позволило и значительное снижение цен на продукцию металлургов. Соответственно снизили цены и мы - примерно на 35%, что дало нам козыри в конкуренции с Китаем. Наша продукция, конечно, была чуть дороже, но мы могли обеспечить более короткие сроки поставки. В результате в кризис наша доля на рынке утяжеленных бурильных труб достигала 25%. - Но сейчас вы говорите о 12 - 18%. Почему упали?

- –ù–∞—Å —Å–∏–ª—å–Ω–æ –ø–æ–¥–∂–∞–ª–∏ –∫–∏—Ç–∞–π—Å–∫–∏–µ –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç–µ–ª–∏. –£ –Ω–∏—Ö –æ—á–µ–Ω—å –º–æ—â–Ω–∞—è –≥–æ—Å—É–¥–∞—Ä—Å—Ç–≤–µ–Ω–Ω–∞—è –ø–æ–¥–¥–µ—Ä–∂–∫–∞, –ø–æ—ç—Ç–æ–º—É –∫–æ–Ω–∫—É—Ä–∏—Ä–æ–≤–∞—Ç—å —Å –Ω–∏–º–∏ –≤ —Ü–µ–Ω–∞—Ö –∫—Ä–∞–π–Ω–µ —Å–ª–æ–∂–Ω–æ.

- –í–æ–ø—Ä–æ—Å –∑–∞–∫–ª—é—á–∞–µ—Ç—Å—è —Ç–æ–ª—å–∫–æ –≤ —Ü–µ–Ω–µ? –ö–∞—á–µ—Å—Ç–≤–æ —Å–æ–ø–æ—Å—Ç–∞–≤–∏–º–æ?

- –ö–∏—Ç–∞–π—Å–∫–∞—è –ø—Ä–æ–¥—É–∫—Ü–∏—è —Ä–∞–∑–Ω–∞—è. –ï—Å—Ç—å –æ—á–µ–Ω—å –∫–∞—á–µ—Å—Ç–≤–µ–Ω–Ω–∞—è, –∫–æ—Ç–æ—Ä–∞—è –Ω–∏—á–µ–º –Ω–µ –æ—Ç–ª–∏—á–∞–µ—Ç—Å—è –æ—Ç –Ω–∞—à–µ–π –∏–ª–∏ –≤—ã–ø—É—â–µ–Ω–Ω–æ–π –∑–∞—Ä—É–±–µ–∂–Ω—ã–º–∏ –∫–æ–º–ø–∞–Ω–∏—è–º–∏. –í —Ü–µ–ª–æ–º –Ω–∞—à–∞ –ø—Ä–æ–¥—É–∫—Ü–∏—è –æ—Ü–µ–Ω–∏–≤–∞–µ—Ç—Å—è –ø–æ—Ç—Ä–µ–±–∏—Ç–µ–ª—è–º–∏ –≤—ã—à–µ. –ù–æ –ö–∏—Ç–∞–π –∞–∫—Ç–∏–≤–Ω–æ —Ä–∞–∑–≤–∏–≤–∞–µ—Ç—Å—è. –ò —è –¥—É–º–∞—é, —á—Ç–æ —Å –∫–∞–∂–¥—ã–º –≥–æ–¥–æ–º –∫–æ–Ω–∫—É—Ä–∏—Ä–æ–≤–∞—Ç—å –±—É–¥–µ—Ç –≤—Å–µ —Å–ª–æ–∂–Ω–µ–µ.

- –í—ã –ø–æ–ø—Ä–æ—Å–∏–ª–∏ –¢–∞–º–æ–∂–µ–Ω–Ω—ã–π —Å–æ—é–∑ –≤–≤–µ—Å—Ç–∏ –∑–∞–≥—Ä–∞–¥–∏—Ç–µ–ª—å–Ω—ã–µ –ø–æ—à–ª–∏–Ω—ã –Ω–∞ –∏–º–ø–æ—Ä—Ç —É—Ç—è–∂–µ–ª–µ–Ω–Ω—ã—Ö –±—É—Ä–∏–ª—å–Ω—ã—Ö —Ç—Ä—É–± –≤ —Ä–∞–∑–º–µ—Ä–µ –Ω–µ –º–µ–Ω–µ–µ 25%. –í–∞–º –æ—Ç–∫–∞–∑–∞–ª–∏?

- –ù–∞–ø—Ä–æ—Ç–∏–≤. –ú—ã –ø–æ–ª—É—á–∏–ª–∏ —Å–æ–≥–ª–∞—Å–∏–µ –Ω–∞ –ø—Ä–æ–≤–µ–¥–µ–Ω–∏–µ –∞–Ω—Ç–∏–¥–µ–º–ø–∏–Ω–≥–æ–≤–æ–≥–æ —Ä–∞—Å—Å–ª–µ–¥–æ–≤–∞–Ω–∏—è, –≤–µ–¥—å —Å 2006 –ø–æ 2010 –≥–æ–¥ –¥–æ–ª—è –∫–∏—Ç–∞–π—Å–∫–∏—Ö –∏ —É–∫—Ä–∞–∏–Ω—Å–∫–∏—Ö –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç–µ–ª–µ–π –Ω–∞ —ç—Ç–æ–º —Ä—ã–Ω–∫–µ –≤—ã—Ä–æ—Å–ª–∞ —Å 28 –¥–æ 60%. –ù–æ —Å—Ä–æ–∫–∏ –µ–≥–æ –ø—Ä–æ–≤–µ–¥–µ–Ω–∏—è –Ω–∞–º –ø–æ–∫–∞ –Ω–µ –∏–∑–≤–µ—Å—Ç–Ω—ã. –ü—Ä–∞–≤–¥–∞, —à–∞–Ω—Å–æ–≤, —á—Ç–æ –Ω–∞—à–∞ –ø—Ä–æ—Å—å–±–∞ –±—É–¥–µ—Ç —É–¥–æ–≤–ª–µ—Ç–≤–æ—Ä–µ–Ω–∞, –Ω–µ–º–Ω–æ–≥–æ. –í–º–µ—Å—Ç–µ —Å –ú–æ—Ç–æ–≤–∏–ª–∏—Ö–∏–Ω—Å–∫–∏–º–∏ –∑–∞–≤–æ–¥–∞–º–∏ –º—ã –∏ —Ä–∞–Ω—å—à–µ –æ–±—Ä–∞—â–∞–ª–∏—Å—å –≤ –¢–∞–º–æ–∂–µ–Ω–Ω—ã–π —Å–æ—é–∑, –Ω–æ —Ä–µ–∑—É–ª—å—Ç–∞—Ç–∞, –∫–∞–∫ –≤–∏–¥–∏—Ç–µ, –ø–æ–∫–∞ –Ω–µ—Ç. –ö—É–¥–∞ –±–æ–ª—å—à–µ –ø–æ–≤–µ–∑–ª–æ –¢—Ä—É–±–Ω–æ–π –º–µ—Ç–∞–ª–ª—É—Ä–≥–∏—á–µ—Å–∫–æ–π –∫–æ–º–ø–∞–Ω–∏–∏, –∫–æ—Ç–æ—Ä–∞—è –¥–æ–±–∏–ª–∞—Å—å –≤–≤–µ–¥–µ–Ω–∏—è –∑–∞–≥—Ä–∞–¥–∏—Ç–µ–ª—å–Ω–æ–π –ø–æ—à–ª–∏–Ω—ã –≤ —Ä–∞–∑–º–µ—Ä–µ 15% –Ω–∞ –∏–º–ø–æ—Ä—Ç —Å—Ç–∞–ª—å–Ω—ã—Ö –±—É—Ä–∏–ª—å–Ω—ã—Ö —Ç—Ä—É–±, –∫–æ—Ç–æ—Ä—ã–µ —Ç–∞–∫–∂–µ –∏—Å–ø–æ–ª—å–∑—É—é—Ç—Å—è –≤ —Å–æ—Å—Ç–∞–≤–µ –±—É—Ä–∏–ª—å–Ω–æ–π –∫–æ–ª–æ–Ω–Ω—ã. –ù–æ –∏—Ö —Ä—ã–Ω–æ–∫ –±–æ–ª–µ–µ –µ–º–∫–∏–π, —á–µ–º –Ω–∞—à.

- –ö–∞–∫ –¥—É–º–∞–µ—Ç–µ, –≤—Å—Ç—É–ø–ª–µ–Ω–∏–µ –Ý–æ—Å—Å–∏–∏ –≤ –í–¢–û –∏–∑–º–µ–Ω–∏—Ç —Å–∏—Ç—É–∞—Ü–∏—é?

- –í–æ–∑–º–æ–∂–Ω–æ, –≤–µ–¥—å –≤ –ï–≤—Ä–æ–ø–µ –∏ –°–®–ê, –≥–¥–µ –≤—ã–ø—É—Å–∫–∞–µ—Ç—Å—è –∞–Ω–∞–ª–æ–≥–∏—á–Ω–∞—è –ø—Ä–æ–¥—É–∫—Ü–∏—è, –∏–º–ø–æ—Ä—Ç–Ω—ã–µ –ø–æ—à–ª–∏–Ω—ã –¥–ª—è –ø—Ä–æ–¥—É–∫—Ü–∏–∏ –∏–∑ –ö–∏—Ç–∞—è —É—Å—Ç–∞–Ω–æ–≤–ª–µ–Ω—ã –Ω–∞ —É—Ä–æ–≤–Ω–µ 69,18% –∏ 429,95% —Å–æ–æ—Ç–≤–µ—Ç—Å—Ç–≤–µ–Ω–Ω–æ. –ß—Ç–æ –∫–∞—Å–∞–µ—Ç—Å—è —Ä–æ—Å—Å–∏–π—Å–∫–æ–≥–æ —Ä—ã–Ω–∫–∞, —Ç–æ –æ–Ω –Ω–µ –∑–∞—â–∏—â–µ–Ω –∏ —Å–µ–≥–æ–¥–Ω—è. –ü–æ—à–ª–∏–Ω—ã –Ω–∞ –ø—Ä–æ–¥—É–∫—Ü–∏—é –Ω–∞—à–∏—Ö –∑–∞—Ä—É–±–µ–∂–Ω—ã—Ö –∫–æ–Ω–∫—É—Ä–µ–Ω—Ç–æ–≤ —Å–æ—Å—Ç–∞–≤–ª—è—é—Ç 0%. –î—É–º–∞—é, –µ–¥–∏–Ω—Å—Ç–≤–µ–Ω–Ω—ã–π —Ä–µ–∞–ª—å–Ω—ã–π –ø–ª—é—Å, –∫–æ—Ç–æ—Ä—ã–π –º–æ–∂–µ—Ç –ø—Ä–∏–Ω–µ—Å—Ç–∏ –í–¢–û —Ä–æ—Å—Å–∏–π—Å–∫–∏–º –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç–µ–ª—è–º –Ω–µ—Ñ—Ç—è–Ω–æ–≥–æ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è, - —ç—Ç–æ —Å–Ω–∏–∂–µ–Ω–∏–µ —Ü–µ–Ω –Ω–∞ –º–µ—Ç–∞–ª–ª—É—Ä–≥–∏—á–µ—Å–∫—É—é –ø—Ä–æ–¥—É–∫—Ü–∏—é. –°–µ–≥–æ–¥–Ω—è –Ω–∞ —ç–∫—Å–ø–æ—Ä—Ç –æ–Ω–∞ –∏–¥–µ—Ç –Ω–∞ 30% –¥–µ—à–µ–≤–ª–µ, —á–µ–º –Ω–∞ –≤–Ω—É—Ç—Ä–µ–Ω–Ω–∏–π —Ä—ã–Ω–æ–∫.

–ü–æ–π–º–∞—Ç—å —Ç–µ–Ω–¥–µ–Ω—Ü–∏—é

- –í —á–µ–º –ø—Ä–µ–∏–º—É—â–µ—Å—Ç–≤–æ –º–∞–ª–æ–≥–æ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–µ–Ω–∏—è?

- –û–Ω–æ –±–æ–ª–µ–µ –≥–∏–±–∫–æ–µ. –í–æ—Ç –ú–æ—Ç–æ–≤–∏–ª–∏—Ö–∏–Ω—Å–∫–∏–µ –∑–∞–≤–æ–¥—ã - –≤–µ–ª–∏–∫–æ–ª–µ–ø–Ω–æ–µ –ø—Ä–µ–¥–ø—Ä–∏—è—Ç–∏–µ, –Ω–∞ –∫–æ—Ç–æ—Ä–æ–º –º–æ–∂–Ω–æ –≤—ã–ø—É—Å–∫–∞—Ç—å –±–æ–ª—å—à–æ–µ –∫–æ–ª–∏—á–µ—Å—Ç–≤–æ —Ä–∞–∑–Ω–æ–æ–±—Ä–∞–∑–Ω–æ–π –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–∏—Ç–µ–ª—å–Ω–æ–π –ø—Ä–æ–¥—É–∫—Ü–∏–∏. –ù–æ —ç—Ç–æ —Ç–∞–∫–∞—è –Ω–µ–ø–æ–≤–æ—Ä–æ—Ç–ª–∏–≤–∞—è –º–∞—à–∏–Ω–∞, –Ω–∞ –∫–æ—Ç–æ—Ä–æ–π –æ—Å–≤–æ–∏—Ç—å —á—Ç–æ-—Ç–æ –Ω–æ–≤–æ–µ –∏–ª–∏ –±—ã—Å—Ç—Ä–æ —Ä–µ–∞–≥–∏—Ä–æ–≤–∞—Ç—å –Ω–∞ —Ä—ã–Ω–æ–∫ –æ—á–µ–Ω—å —Å–ª–æ–∂–Ω–æ. –°–ª–æ–∂–Ω–∞ –ø—Ä–æ—Ü–µ–¥—É—Ä–∞ –ø—Ä–∏–Ω—è—Ç–∏—è —Ä–µ—à–µ–Ω–∏–π. –ù–∞ –º–∞–ª—ã—Ö –ø—Ä–µ–¥–ø—Ä–∏—è—Ç–∏—è—Ö, –∫–∞–∫ –Ω–∞—à–µ, –æ—Å–Ω–æ–≤–Ω–æ–π —Å–æ–±—Å—Ç–≤–µ–Ω–Ω–∏–∫ –æ–¥–∏–Ω. –û–Ω —Ä—è–¥–æ–º, –∏ —Å–æ–≥–ª–∞—Å–æ–≤–∞—Ç—å —Å –Ω–∏–º –ª—é–±–æ–π –≤–æ–ø—Ä–æ—Å –º–æ–∂–Ω–æ –¥–æ—Å—Ç–∞—Ç–æ—á–Ω–æ –±—ã—Å—Ç—Ä–æ - –ø–æ–¥–Ω—è–≤—à–∏—Å—å –Ω–∞ –≤—Ç–æ—Ä–æ–π —ç—Ç–∞–∂ –∏–ª–∏ –ø–æ–∑–≤–æ–Ω–∏–≤ –ø–æ —Ç–µ–ª–µ—Ñ–æ–Ω—É. –ú—ã –æ—á–µ–Ω—å —á–∞—Å—Ç–æ –º–µ–Ω—è–µ–º –∏ –≤–≤–æ–¥–∏–º –∫–æ—Ä—Ä–µ–∫—Ç–∏—Ä–æ–≤–∫–∏ –≤ –Ω–∞—à –±–∏–∑–Ω–µ—Å, –ø–æ—è–≤–ª—è—é—Ç—Å—è –Ω–æ–≤—ã–µ –ø—Ä–æ–¥—É–∫—Ç—ã, –∫–æ—Ç–æ—Ä—ã–µ –∏–Ω–æ–≥–¥–∞ –ø–æ–ª—É—á–∞—é—Ç —Ä–∞–∑–≤–∏—Ç–∏–µ, –∞ –∏–Ω–æ–≥–¥–∞ - –Ω–µ—Ç. –ù–∞–ø—Ä–∏–º–µ—Ä, –ø—Ä–æ–µ–∫—Ç –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞ –ø–µ—Ä–µ–≤–æ–¥–Ω–∏–∫–æ–≤ –¥–ª—è –±—É—Ä–∏–ª—å–Ω—ã—Ö –∫–æ–ª–æ–Ω. –Ý–∞–Ω—å—à–µ –Ω–µ—Ñ—Ç—è–Ω–∏–∫–∏ –¥–µ–ª–∞–ª–∏ –∏—Ö —Å–∞–º–∏. –ê –ø–æ—Å–ª–µ —Ç–æ–≥–æ, –∫–∞–∫ –Ω–µ—Ñ—Ç–µ—Å–µ—Ä–≤–∏—Å—ã –∏–∑ —Å–æ—Å—Ç–∞–≤–∞ –Ω–µ—Ñ—Ç—è–Ω—ã—Ö –∫–æ–º–ø–∞–Ω–∏–π –±—ã–ª–∏ –≤—ã–≤–µ–¥–µ–Ω—ã, –¥–æ–±—ã–≤–∞—é—â–∏–µ –∫–æ–º–ø–∞–Ω–∏–∏ –ø–æ—Ç—Ä–µ–±–æ–≤–∞–ª–∏, —á—Ç–æ–±—ã –∫–∞–∂–¥—ã–π –ø–µ—Ä–µ–≤–æ–¥–Ω–∏–∫ –±—ã–ª —Å –ø–∞—Å–ø–æ—Ä—Ç–æ–º –∑–∞–≤–æ–¥—Å–∫–æ–≥–æ –∏–∑–≥–æ—Ç–æ–≤–ª–µ–Ω–∏—è. –í —Ä–µ–∑—É–ª—å—Ç–∞—Ç–µ —É–∂–µ –≤ 2008 –≥–æ–¥—É –º—ã –∑–∞–ø—É—Å—Ç–∏–ª–∏ –∏—Ö –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–æ, –∏ —Ç–µ–ø–µ—Ä—å –æ–Ω–∏ —Å–æ—Å—Ç–∞–≤–ª—è—é—Ç –æ–∫–æ–ª–æ 15% –≤ –æ–±—â–µ–º –æ–±—ä–µ–º–µ –≤—ã–ø—É—Å–∫–∞ –Ω–∞—à–µ–π –ø—Ä–æ–¥—É–∫—Ü–∏–∏.

–î—Ä—É–≥–æ–π –ø—Ä–∏–º–µ—Ä: –≤ –ø—Ä–æ—à–ª–æ–º –≥–æ–¥—É –º—ã —Å—Ç–æ–ª–∫–Ω—É–ª–∏—Å—å —Å —Ç–µ–º, —á—Ç–æ —É—Ç—è–∂–µ–ª–µ–Ω–Ω—ã–µ –±—É—Ä–∏–ª—å–Ω—ã–µ —Ç—Ä—É–±—ã –Ω—É–∂–Ω–æ –ø—Ä–æ–≤–µ—Ä—è—Ç—å –Ω–∞ –º–µ—Å—Ç–∞—Ö. –ò —Ä–µ—à–∏–ª–∏ –¥–ª—è —ç—Ç–æ–≥–æ —Å–æ–∑–¥–∞—Ç—å —Å–æ–±—Å—Ç–≤–µ–Ω–Ω—É—é –ª–∞–±–æ—Ä–∞—Ç–æ—Ä–∏—é –Ω–µ—Ä–∞–∑—Ä—É—à–∞—é—â–µ–≥–æ –∫–æ–Ω—Ç—Ä–æ–ª—è. –ê –∫–æ–≥–¥–∞ –ø–æ–ª—É—á–∏–ª–∏ —Å–æ–æ—Ç–≤–µ—Ç—Å—Ç–≤—É—é—â–∏–µ –ª–∏—Ü–µ–Ω–∑–∏–∏, –≤—ã—è—Å–Ω–∏–ª–æ—Å—å, —á—Ç–æ –Ω–∞ —Ä—ã–Ω–∫–µ —Å—É—â–µ—Å—Ç–≤—É–µ—Ç –≤—ã—Å–æ–∫–∏–π —Å–ø—Ä–æ—Å –Ω–∞ —ç—Ç–∏ —É—Å–ª—É–≥–∏. –ü–æ—Å—Ç–µ–ø–µ–Ω–Ω–æ —Å—Ç–∞–ª–∏ –∑–∞–Ω–∏–º–∞—Ç—å—Å—è —Ä–µ–º–æ–Ω—Ç–æ–º —Ç—Ä—É–±, –∫–æ—Ç–æ—Ä—ã–µ –≤—ã–ø—É—Å–∫–∞—é—Ç –¥—Ä—É–≥–∏–µ –∑–∞–≤–æ–¥—ã, –≤ —Ç–æ–º —á–∏—Å–ª–µ –º–µ—Ç–∞–ª–ª—É—Ä–≥–∏—á–µ—Å–∫–∏–µ. –°–µ—Ä–≤–∏—Å–Ω–æ–µ –Ω–∞–ø—Ä–∞–≤–ª–µ–Ω–∏–µ —Å–µ–≥–æ–¥–Ω—è - —Å–∞–º–æ–µ –±—ã—Å—Ç—Ä–æ—Ä–∞—Å—Ç—É—â–µ–µ –≤ –Ω–∞—à–µ–º –±–∏–∑–Ω–µ—Å–µ. –ï—Å–ª–∏ –≤ –ø—Ä–æ—à–ª–æ–º –≥–æ–¥—É –æ–Ω–æ –¥–∞–≤–∞–ª–æ –æ–∫–æ–ª–æ 3 - 5% –æ–±—ä–µ–º–∞ –Ω–∞—à–µ–π –≤—ã—Ä—É—á–∫–∏, —Ç–æ —Å–µ–π—á–∞—Å - –ø—Ä–∏–º–µ—Ä–Ω–æ 20%.

- –ù–µ—Ñ—Ç—è–Ω–∏–∫–∏ —Å—Ç–∞–ª–∏ –±–æ–ª—å—à–µ –¥–µ–Ω–µ–≥ —Ç—Ä–∞—Ç–∏—Ç—å –Ω–µ –Ω–∞ –ø–æ–∫—É–ø–∫—É –Ω–æ–≤–æ–≥–æ, –∞ –Ω–∞ —Å–µ—Ä–≤–∏—Å —Å—É—â–µ—Å—Ç–≤—É—é—â–µ–≥–æ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è?

- –°–∫–∞–∂–µ–º —Ç–∞–∫, –∑–Ω–∞—á–∏—Ç–µ–ª—å–Ω–∞—è —á–∞—Å—Ç—å –¥–µ–Ω–µ–≥ —Å–µ–π—á–∞—Å –Ω–∞–ø—Ä–∞–≤–ª—è–µ—Ç—Å—è –Ω–∞ —Å–µ—Ä–≤–∏—Å. –≠—Ç–æ –Ω–∞–ø—Ä–∞–≤–ª–µ–Ω–∏–µ –æ–±—è–∑–∞—Ç–µ–ª—å–Ω–æ –±—É–¥–µ—Ç —Ä–∞—Å—Ç–∏, –ø–æ—Ç–æ–º—É —á—Ç–æ –∏–Ω—Å–ø–µ–∫—Ü–∏—é –∏ —Ä–µ–º–æ–Ω—Ç –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç—å –Ω–∞–¥–æ. –õ—é–±–∞—è –∞–≤–∞—Ä–∏—è –Ω–∞ —Å–∫–≤–∞–∂–∏–Ω–µ –≤–ª–µ—á–µ—Ç –∑–∞ —Å–æ–±–æ–π –æ—Ç 1,5 –º–ª–Ω —Ä—É–±–ª–µ–π —É–±—ã—Ç–∫–æ–≤ –∑–∞ —Å—É—Ç–∫–∏ –ø—Ä–æ—Å—Ç–æ—è. –ê –µ—Å–ª–∏ –≤ —Ä–µ–∑—É–ª—å—Ç–∞—Ç–µ –∞–≤–∞—Ä–∏–∏ —É—Ç–µ—Ä—è–Ω–æ –∫–∞–∫–æ–µ-–ª–∏–±–æ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏–µ, —Ç–æ —ç—Ç–æ –¥–µ—Å—è—Ç–∫–∏ –º–∏–ª–ª–∏–æ–Ω–æ–≤ —Ä—É–±–ª–µ–π. –ü–æ—ç—Ç–æ–º—É —Ç—Ä–µ–±–æ–≤–∞–Ω–∏—è –∫ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—é, –∫ —Ç—Ä—É–±–∞–º –≤ —á–∞—Å—Ç–Ω–æ—Å—Ç–∏, —Ä–∞—Å—Ç—É—Ç –æ—Ç –≥–æ–¥–∞ –≤ –≥–æ–¥.

–ü–æ–∫–∞ —Ä—ã–Ω–æ–∫ –∑–¥–µ—Å—å —Å–≤–æ–±–æ–¥–µ–Ω –∏ –∫–æ–Ω–∫—É—Ä–µ–Ω—Ü–∏—è —Å–ª–∞–±–∞—è. –ë—É–∫–≤–∞–ª—å–Ω–æ –≤ –∞–ø—Ä–µ–ª–µ 2012 –≥–æ–¥–∞ –≤ —Ä–∞–π–æ–Ω–µ –ù–µ—Ñ—Ç–µ—é–≥–∞–Ω—Å–∫–∞ –º—ã –æ—Ç–∫—Ä—ã–ª–∏ –Ω–∞—à –ø–µ—Ä–≤—ã–π —É–¥–∞–ª–µ–Ω–Ω—ã–π —Å–µ—Ä–≤–∏—Å–Ω—ã–π —Ü–µ–Ω—Ç—Ä. –Ý–µ—à–∏–ª–∏ –ø—Ä–∏–±–ª–∏–∑–∏—Ç—å —Å–≤–æ–∏ —Å–µ—Ä–≤–∏—Å–Ω—ã–µ —É—Å–ª—É–≥–∏ –∫ —Ç–æ—á–∫–µ —Å–∫–æ–ø–ª–µ–Ω–∏—è –Ω–µ—Ñ—Ç–µ–¥–æ–±—ã–≤–∞—é—â–∏—Ö –∏ –Ω–µ—Ñ—Ç–µ—Å–µ—Ä–≤–∏—Å–Ω—ã—Ö –∫–æ–º–ø–∞–Ω–∏–π. –í–µ–¥—å –æ—Ç –Ω–∞—Å –¥–æ –ó–∞–ø–∞–¥–Ω–æ–π –°–∏–±–∏—Ä–∏ –±–æ–ª–µ–µ —Ç—ã—Å—è—á–∏ –∫–∏–ª–æ–º–µ—Ç—Ä–æ–≤. –í–æ–∑–∏—Ç—å –æ—Ç—Ç—É–¥–∞ —Ç—Ä—É–±—ã –Ω–∞ –∑–∞–≤–æ–¥ –¥–ª—è —Ä–µ–º–æ–Ω—Ç–∞ –¥–æ—Ä–æ–≥–æ–µ —É–¥–æ–≤–æ–ª—å—Å—Ç–≤–∏–µ. –ö —Ç–æ–º—É –∂–µ –º—ã –ø—Ä–æ¬≠–∏–≥—Ä—ã–≤–∞–ª–∏ –±—ã –ø–æ –≤—Ä–µ–º–µ–Ω–∏. –¢–µ–ø–µ—Ä—å –≤ —ç—Ç–æ–º —Ä–µ–≥–∏–æ–Ω–µ —É –Ω–∞—Å –µ—Å—Ç—å —Å–≤–æ–π —Å–µ—Ä–≤–∏—Å–Ω—ã–π —Ü–µ–Ω—Ç—Ä. –í –ø–ª–∞–Ω–∞—Ö –µ—â–µ –Ω–µ—Å–∫–æ–ª—å–∫–æ: –≤ –ö–æ–º–∏, –ö—Ä–∞—Å–Ω–æ—è—Ä—Å–∫–æ–º –∫—Ä–∞–µ –∏ –ò—Ä–∫—É—Ç—Å–∫–æ–π –æ–±–ª–∞—Å—Ç–∏. –ù–µ –∏—Å–∫–ª—é—á–µ–Ω–æ, —á—Ç–æ –æ—Ç–∫—Ä–æ–µ–º –≤—Ç–æ—Ä–æ–π –≤ –ó–∞–ø–∞–¥–Ω–æ–π –°–∏–±–∏—Ä–∏. –ë–æ–ª—å—à–µ –Ω–µ –Ω—É–∂–Ω–æ, –∏–Ω–∞—á–µ —Ç–∞–º —Å–∏–ª—å–Ω–æ –æ–±–æ—Å—Ç—Ä–∏—Ç—Å—è –∫–æ–Ω–∫—É—Ä–µ–Ω—Ü–∏—è.

–ü—Ä–∞–≤–¥–∞, —è –¥—É–º–∞—é, —á—Ç–æ –≤ 2012 –≥–æ–¥—É –Ω–∞–º –≤—Ä—è–¥ –ª–∏ —É–¥–∞—Å—Ç—Å—è –æ—Å—É—â–µ—Å—Ç–≤–∏—Ç—å —ç—Ç–∏ –ø–ª–∞–Ω—ã.

- –í—Å–µ —É–ø–∏—Ä–∞–µ—Ç—Å—è –≤ –∏–Ω–≤–µ—Å—Ç–∏—Ü–∏–∏?

- –í –æ—Å–Ω–æ–≤–Ω–æ–º. –í–µ–¥—å —á—Ç–æ –ø—Ä–æ–∏–∑–æ—à–ª–æ? –î–æ –∫—Ä–∏–∑–∏—Å–∞ –ø–æ—Å—Ç–∞–≤—â–∏–∫–∏ –ø—Ä–æ–¥–∞–≤–∞–ª–∏ –Ω–∞–º –∫–æ–º–ø–ª–µ–∫—Ç—É—é—â–∏–µ –∏ –º–µ—Ç–∞–ª–ª —Å –æ—Ç—Å—Ä–æ—á–∫–æ–π –ø–ª–∞—Ç–µ–∂–∞ –∏–ª–∏ –ø–æ —Ñ–∞–∫—Ç—É –≥–æ—Ç–æ–≤–Ω–æ—Å—Ç–∏. –ò –Ω–∞—à–∏ –ø–æ—Ç—Ä–µ–±–∏—Ç–µ–ª–∏ –¥–∞–≤–∞–ª–∏ –Ω–∞–º –ª–∏–±–æ –ø—Ä–µ–¥–æ–ø–ª–∞—Ç—É, –ª–∏–±–æ –ø–ª–∞—Ç–∏–ª–∏ –ø–æ —Ñ–∞–∫—Ç—É –∏–∑–≥–æ—Ç–æ–≤–ª–µ–Ω–∏—è. –ï—Å–ª–∏ –∏ –±—ã–ª–∞ –æ—Ç—Å—Ä–æ—á–∫–∞, —Ç–æ –Ω–µ–±–æ–ª—å—à–∞—è, –æ—Ç 5 –¥–æ 10 –¥–Ω–µ–π. –ü–æ—Å–ª–µ –∫—Ä–∏–∑–∏—Å–∞ —Å–∏—Ç—É–∞—Ü–∏—è –∫–∞—Ä–¥–∏–Ω–∞–ª—å–Ω–æ –∏–∑–º–µ–Ω–∏–ª–∞—Å—å. –°–µ–π—á–∞—Å –≤—Å–µ –º–µ—Ç–∞–ª–ª—É—Ä–≥–∏–∏ —Ç—Ä–µ–±—É—é—Ç 100-–ø—Ä–æ—Ü–µ–Ω—Ç–Ω—É—é –ø—Ä–µ–¥–æ–ø–ª–∞—Ç—É, –∞ —Å—Ä–æ–∫ –ø–æ—Å—Ç–∞–≤–∫–∏ - 45 –¥–Ω–µ–π. –ü—Ä–∏–±–∞–≤—å—Ç–µ –∫ —ç—Ç–æ–º—É –¥–≤–∞-—Ç—Ä–∏ –º–µ—Å—è—Ü–∞ –Ω–∞ –Ω–µ–ø–æ—Å—Ä–µ–¥—Å—Ç–≤–µ–Ω–Ω–æ–µ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–æ –ø—Ä–æ–¥—É–∫—Ü–∏–∏. –ï—â–µ —Å—Ç–æ–ª—å–∫–æ –∂–µ –ø–æ—Å–ª–µ –µ–µ –æ—Ç–≥—Ä—É–∑–∫–∏ –Ω–µ—Ñ—Ç—è–Ω–∏–∫–∞–º –º—ã –∂–¥–µ–º —Å–≤–æ–∏—Ö –¥–µ–Ω–µ–≥. –ü–æ–ª—É—á–∞–µ—Ç—Å—è, –µ—Å–ª–∏ —Ä–∞–Ω—å—à–µ —É –Ω–∞—Å –æ–±–æ—Ä–∞—á–∏–≤–∞–µ–º–æ—Å—Ç—å –±—ã–ª–∞ –¥–≤–∞ –º–µ—Å—è—Ü–∞, —Ç–æ —Å–µ–π—á–∞—Å - –≤–æ—Å–µ–º—å-–¥–µ–≤—è—Ç—å. –í–æ–∑–Ω–∏–∫–∞–µ—Ç –∫–∞—Å—Å–æ–≤—ã–π —Ä–∞–∑—Ä—ã–≤, –∫–æ—Ç–æ—Ä—ã–π –Ω–µ –ø–æ–Ω—è—Ç–Ω–æ —á–µ–º –∑–∞–∫—Ä—ã–≤–∞—Ç—å. –ù–µ–±–æ–ª—å—à–æ–π –ø—Ä–∏–±—ã–ª—å—é, –∫–æ—Ç–æ—Ä–æ–π –Ω–µ —Ç–∞–∫ –º–Ω–æ–≥–æ, –ª–∏–±–æ –∫—Ä–µ–¥–∏—Ç–∞–º–∏. –°–æ–æ—Ç–≤–µ—Ç—Å—Ç–≤–µ–Ω–Ω–æ –º—ã –≤—ã–Ω—É–∂–¥–µ–Ω—ã –±—Ä–∞—Ç—å –∫—Ä–µ–¥–∏—Ç—ã. –ú–Ω–æ–≥–∏–µ –±–∞–Ω–∫–∏ –∏–¥—É—Ç –Ω–∞–º –Ω–∞–≤—Å—Ç—Ä–µ—á—É. –ù–æ —ç—Ç–æ–≥–æ –≤—Å–µ —Ä–∞–≤–Ω–æ –Ω–µ —Ö–≤–∞—Ç–∞–µ—Ç.

- –ï—Å—Ç—å –º–Ω–µ–Ω–∏–µ, —á—Ç–æ –ø–æ–¥–æ–±–Ω–∞—è —Å–∏—Å—Ç–µ–º–∞ –æ–ø–ª–∞—Ç—ã –ø—Ä–∏–≤–µ–¥–µ—Ç –∫ —É—Ö–æ–¥—É –º–∞–ª—ã—Ö –∏ —Å—Ä–µ–¥–Ω–∏—Ö –∏–≥—Ä–æ–∫–æ–≤ —Å —Ä—ã–Ω–∫–∞ –Ω–µ—Ñ—Ç—è–Ω–æ–≥–æ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è.

- –ú–Ω–æ–≥–∏–µ –¥–µ–π—Å—Ç–≤–∏—Ç–µ–ª—å–Ω–æ –º–æ–≥—É—Ç –Ω–µ –≤—ã–¥–µ—Ä–∂–∞—Ç—å. –ï—Å–ª–∏ –¥–æ –∫—Ä–∏–∑–∏—Å–∞ —É –Ω–∞—à–µ–π –∫–æ–º–ø–∞–Ω–∏–∏ –¥–µ–±–∏—Ç–æ—Ä—Å–∫–∞—è –∏ –∫—Ä–µ–¥–∏—Ç–æ—Ä—Å–∫–∞—è –∑–∞–¥–æ–ª–∂–µ–Ω–Ω–æ—Å—Ç—å –±—ã–ª–∞ –ø—Ä–∏–º–µ—Ä–Ω–æ –æ–¥–∏–Ω–∞–∫–æ–≤–∞, –æ–∫–æ–ª–æ 15 - 20 –º–ª–Ω —Ä—É–±–ª–µ–π, —Ç–æ —Å–µ–π—á–∞—Å –ø—Ä–∏ –ø—Ä–µ–∂–Ω–µ–º —É—Ä–æ–≤–Ω–µ –∫—Ä–µ–¥–∏—Ç–æ—Ä—Å–∫–æ–π –∑–∞–¥–æ–ª–∂–µ–Ω–Ω–æ—Å—Ç–∏ –¥–µ–±–∏—Ç–æ—Ä—Å–∫–∞—è –≤—ã—Ä–æ—Å–ª–∞ –¥–æ 120 –º–∏–ª–ª–∏–æ–Ω–æ–≤. –Ý–∞–∑–Ω–∏—Ü–∞ –≤ 100 –º–∏–ª–ª–∏–æ–Ω–æ–≤ - —ç—Ç–æ –æ—á–µ–Ω—å —Å–µ—Ä—å–µ–∑–Ω–æ.

- –ù–∞—Å–∫–æ–ª—å–∫–æ –±–ª–∞–≥–æ–ø—Ä–∏—è—Ç–Ω–∞ —Å–µ–≥–æ–¥–Ω—è —Å–∏—Ç—É–∞—Ü–∏—è –Ω–∞ —Ä—ã–Ω–∫–µ –Ω–µ—Ñ—Ç—è–Ω–æ–≥–æ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–µ–Ω–∏—è?

- –û—Ç—Ä–∞—Å–ª—å —Å–µ–π—á–∞—Å –Ω–∞ –ø–æ–¥—ä–µ–º–µ. –û—Å–æ–±–µ–Ω–Ω–æ –ø–æ–∫–∞–∑–∞—Ç–µ–ª—å–Ω–∞ –ø–µ—Ä–≤–∞—è –ø–æ–ª–æ–≤–∏–Ω–∞ 2012 –≥–æ–¥–∞: –ø–æ—Ç—Ä–µ–±–ª–µ–Ω–∏–µ –º–∞—à–∏–Ω–æ—Å—Ç—Ä–æ–∏—Ç–µ–ª—å–Ω–æ–π –ø—Ä–æ–¥—É–∫—Ü–∏–∏ –Ω–µ—Ñ—Ç—è–Ω–∏–∫–∞–º–∏ —Ä–∞—Å—Ç–µ—Ç –∏–∑ –º–µ—Å—è—Ü–∞ –≤ –º–µ—Å—è—Ü. –ù–µ—Ñ—Ç—è–Ω—ã–µ –∫–æ–º–ø–∞–Ω–∏–∏ –ø–æ—Å—Ç–æ—è–Ω–Ω–æ —Ñ–æ—Ä–º–∏—Ä—É—é—Ç –Ω–æ–≤—ã–µ –±—É—Ä–æ–≤—ã–µ –±—Ä–∏–≥–∞–¥—ã, —á—Ç–æ —Ç—Ä–µ–±—É–µ—Ç –∫–æ–ª–æ—Å—Å–∞–ª—å–Ω–æ–≥–æ –∫–æ–ª–∏—á–µ—Å—Ç–≤–∞ –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏—è. –ë–ª–∞–≥–æ–¥–∞—Ä—è —ç—Ç–æ–º—É –∑–∞ –ø–µ—Ä–≤—É—é –ø–æ–ª–æ–≤–∏–Ω—É 2012 –≥–æ–¥–∞ –º—ã —É–≤–µ–ª–∏—á–∏–ª–∏ –æ–±—ä–µ–º—ã –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞ –Ω–∞ 26%. –Ý–µ–Ω—Ç–∞–±–µ–ª—å–Ω–æ—Å—Ç—å –Ω–∞—à–µ–π –ø—Ä–æ–¥—É–∫—Ü–∏–∏ —Å–µ–≥–æ–¥–Ω—è —Å–æ—Å—Ç–∞–≤–ª—è–µ—Ç 15%. –ù–æ —Ü–µ–Ω—ã –Ω–∞ –Ω–µ–µ –Ω–∞ —Ä–æ—Å—Å–∏–π—Å–∫–æ–º —Ä—ã–Ω–∫–µ –¥–æ —Å–∏—Ö –ø–æ—Ä –Ω–µ –≤—ã—à–ª–∏ –Ω–∞ –¥–æ–∫—Ä–∏–∑–∏—Å–Ω—ã–π —É—Ä–æ–≤–µ–Ω—å, –≤ –æ—Ç–ª–∏—á–∏–µ –æ—Ç —Ü–µ–Ω –Ω–∞ –∫–æ–º–ø–ª–µ–∫—Ç—É—é—â–∏–µ –∏ —Ç—Ä—É–±–Ω—É—é –∑–∞–≥–æ—Ç–æ–≤–∫—É.

–ë–µ—Å–ø–æ–∫–æ–∏—Ç –∏ —Å–∏—Ç—É–∞—Ü–∏—è –Ω–∞ –≤–Ω–µ—à–Ω–∏—Ö —Ä—ã–Ω–∫–∞—Ö, –≤–µ–¥—å —ç–∫—Å–ø–æ—Ä—Ç –∑–∞–Ω–∏–º–∞–µ—Ç –æ–∫–æ–ª–æ 40% –≤ –æ–±—ä–µ–º–µ –≤—ã–ø—É—Å–∫–∞ –Ω–∞—à–µ–π –ø—Ä–æ–¥—É–∫—Ü–∏–∏. –°–µ–≥–æ–¥–Ω—è –∑–¥–µ—Å—å –¥–æ—Å—Ç–∞—Ç–æ—á–Ω–æ –æ—Å—Ç—Ä–∞—è –∫–æ–Ω–∫—É—Ä–µ–Ω—Ü–∏—è - –≤–µ–∑–¥–µ –ø—Ä–∏—Å—É—Ç—Å—Ç–≤—É–µ—Ç –ö–∏—Ç–∞–π. –£–∂–µ –ø–æ–Ω—è—Ç–Ω–æ, —á—Ç–æ –≤ 2012 –≥–æ–¥—É –ü–ö–ù–ú –Ω–µ—Å–∫–æ–ª—å–∫–æ —Å–Ω–∏–∑–∏—Ç —ç–∫—Å–ø–æ—Ä—Ç–Ω—ã–µ –ø–æ—Å—Ç–∞–≤–∫–∏. –í –ø–µ—Ä–≤—É—é –æ—á–µ—Ä–µ–¥—å –∏–∑-–∑–∞ —Å–Ω–∏–∂–µ–Ω–∏—è –ø–æ—Å—Ç–∞–≤–æ–∫ –≤ –ö–∞–∑–∞—Ö—Å—Ç–∞–Ω, –ø–æ –∫–æ—Ç–æ—Ä–æ–º—É –≤ –∫–æ–Ω—Ü–µ –ø—Ä–æ—à–ª–æ–≥–æ –≥–æ–¥–∞ –ø—Ä–æ–∫–∞—Ç–∏–ª–∞—Å—å –≤–æ–ª–Ω–∞ –Ω–∞—Ä–æ–¥–Ω—ã—Ö –≤–æ–ª–Ω–µ–Ω–∏–π. –≠—Ç–æ—Ç —Ä–µ–≥–∏–æ–Ω –Ω–∞ –≤–Ω–µ—à–Ω–∏—Ö —Ä—ã–Ω–∫–∞—Ö –±—ã–ª –æ—Å–Ω–æ–≤–Ω—ã–º –ø–æ—Ç—Ä–µ–±–∏—Ç–µ–ª–µ–º –Ω–∞—à–∏—Ö —Å–∫–≤–∞–∂–∏–Ω–Ω—ã—Ö –Ω–∞—Å–æ—Å–æ–≤.

- –ö–∞–∫–∏–µ –ø–µ—Ä—Å–ø–µ–∫—Ç–∏–≤—ã –≤–∏–¥–∏—Ç–µ –¥–ª—è –∫–æ–º–ø–∞–Ω–∏–∏?

- –ú—ã –ø–æ–ª–∞–≥–∞–µ–º, —á—Ç–æ –≤ –Ω–∞—à–µ–º —Å–µ–≥–º–µ–Ω—Ç–µ —Ä—ã–Ω–∫–∞ —Ä–æ—Å—Ç –ø–æ—Ç—Ä–µ–±–ª–µ–Ω–∏—è –≤ –±–ª–∏–∂–∞–π—à–∏–µ –ø–∞—Ä—É –ª–µ—Ç –±—É–¥–µ—Ç –ø—Ä–∏–º–µ—Ä–Ω–æ 20% –≤ –≥–æ–¥. –ó–∞—Ç–µ–º –¥–æ–ª–∂–Ω–æ –ø—Ä–æ–∏–∑–æ–π—Ç–∏ –Ω–µ–∫–æ—Ç–æ—Ä–æ–µ –∑–∞–º–µ–¥–ª–µ–Ω–∏–µ —Ä–æ—Å—Ç–∞ —Å–ø—Ä–æ—Å–∞ - –∑–∞ —Å—á–µ—Ç —Ç–æ–≥–æ, —á—Ç–æ –∫–∞—á–µ—Å—Ç–≤–æ –∏–∑–¥–µ–ª–∏–π –ø–æ—Å—Ç–æ—è–Ω–Ω–æ —Ä–∞—Å—Ç–µ—Ç, –ø–æ—ç—Ç–æ–º—É –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏–µ –±—É–¥–µ—Ç —Ä–∞–±–æ—Ç–∞—Ç—å –¥–æ–ª—å—à–µ. –¢–∞–∫, —Å–µ–π—á–∞—Å –≤ –≤–æ—Å—å–º–∏ –Ω–µ—Ñ—Ç—è–Ω—ã—Ö –∫–æ–º–ø–∞–Ω–∏—è—Ö –ø—Ä–æ—Ö–æ–¥—è—Ç –∏—Å–ø—ã—Ç–∞–Ω–∏—è –Ω–∞—à–∏—Ö –ø–µ—Ä–µ–≤–æ–¥–Ω–∏–∫–æ–≤, —Å–æ–µ–¥–∏–Ω—è—é—â–∏—Ö –±—É—Ä–∏–ª—å–Ω—ã–µ —Ç—Ä—É–±—ã. –ü—Ä–∏ –∏—Ö –∏–∑–≥–æ—Ç–æ–≤–ª–µ–Ω–∏–∏ –±—ã–ª–∏ –ø—Ä–∏–º–µ–Ω–µ–Ω—ã —Ç–µ—Ö–Ω–æ–ª–æ–≥–∏–∏ –∏–æ–Ω–Ω–æ–≥–æ –∞–∑–æ—Ç–∏—Ä–æ–≤–∞–Ω–∏—è, –∫–æ—Ç–æ—Ä—ã–µ –ø–æ–∑–≤–æ–ª—è—é—Ç —Å–æ–∑–¥–∞—Ç—å –Ω–∞ –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç–∏ –∏–∑–¥–µ–ª–∏—è –ø—Ä–æ—á–Ω—ã–π –∏ —Ç–≤–µ—Ä–¥—ã–π —Å–ª–æ–π. –≠—Ç–æ –∑–∞—â–∏—â–∞–µ—Ç –ø–µ—Ä–µ–≤–æ–¥–Ω–∏–∫–∏ –æ—Ç –∏–∑–Ω–æ—Å–∞ –∏ –∑–Ω–∞—á–∏—Ç–µ–ª—å–Ω–æ —É–≤–µ–ª–∏—á–∏–≤–∞–µ—Ç –∏—Ö —Ä–µ—Å—É—Ä—Å: –±–µ–∑ —Ç–∞–∫–æ–≥–æ –ø–æ–∫—Ä—ã—Ç–∏—è —Å–≤–∏–Ω—Ç–∏—Ç—å –∏ —Ä–∞–∑–≤–∏–Ω—Ç–∏—Ç—å —Ç—Ä—É–±—ã –º–æ–∂–Ω–æ –ª–∏—à—å –¥–æ 200 —Ä–∞–∑, –ø—Ä–∏ –Ω–∞–ª–∏—á–∏–∏ –ø–æ–∫—Ä—ã—Ç–∏—è - –¥–æ 600. –ï—Å–ª–∏ –º—ã —Å–º–æ–∂–µ–º –ø–æ–ª—É—á–∏—Ç—å –≤–Ω–µ—à–Ω–∏–µ –∏–Ω–≤–µ—Å—Ç–∏—Ü–∏–∏ –æ—Ç –Ý–æ—Å–Ω–∞–Ω–æ –Ω–∞ —Ä–∞–∑–≤–∏—Ç–∏–µ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞ –±—É—Ä–∏–ª—å–Ω—ã—Ö —Ç—Ä—É–± —Å –ø—Ä–∏–º–µ–Ω–µ–Ω–∏–µ–º —Ç–µ—Ö–Ω–æ–ª–æ–≥–∏–∏ –∏–æ–Ω–Ω–æ-–≤–∞–∫—É—É–º–Ω–æ–≥–æ –∞–∑–æ—Ç–∏—Ä–æ–≤–∞–Ω–∏—è, —Ç–æ —É–∂–µ –≤ –±–ª–∏–∂–∞–π—à–∏–µ –¥–≤–∞ –≥–æ–¥–∞ –æ–±—ä–µ–º—ã –Ω–∞—à–µ–≥–æ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞ –≤—ã—Ä–∞—Å—Ç—É—Ç –Ω–∞ 83%. –í –ø—Ä–æ—Ç–∏–≤–Ω–æ–º —Å–ª—É—á–∞–µ –±—É–¥–µ–º —Ä–∞–∑–≤–∏–≤–∞—Ç—å—Å—è –∑–∞ —Å—á–µ—Ç —Å–æ–±—Å—Ç–≤–µ–Ω–Ω—ã—Ö —Ä–µ—Å—É—Ä—Å–æ–≤, –∏ —Ç–æ–≥–¥–∞ —Ä–æ—Å—Ç —Å–æ—Å—Ç–∞–≤–∏—Ç 12 -15% –≤ –≥–æ–¥.