Обгони себя сам

Виктор Корман

По прогнозу руководства миасского автозавода «Урал» (входит в Группу «ГАЗ»), этот год станет решающим в развитии компании. Инвестиции запланированы рекордные (955 млн рублей), темпы технического перевооружения — наивысшие. Почему инвесторы поверили в предприятие, которое раньше работало исключительно на оборонку, и как оно сумело не только выжить, но и нарастить долю рынка, рассказывает генеральный директор ОАО Автомобильный завод «Урал» Виктор Корман.

Две большие разницы

— Виктор Христофорович, у грузовиков «Урал» есть репутация машин, которые пройдут по любому бездорожью, но при этом сожрут 100 литров бензина за 100 км. Вам не мешает такой имидж?

— Действительно, многие до сих пор считают, что «Урал» ездит на бензиновом двигателе. Дело в том, что в 70-е годы многие армейские подразделения использовали «Уралы» с их огромными топливными баками как дозаправщики на колесах. Мы уже 28 лет выпускаем исключительно дизельные модели, но я до сих пор время от времени слышу такие упреки от обывателей.

Бензиновый «Урал» 1978 года и дизельный 2007-го — совершенно разные машины. Если помните, старые были рассчитаны на 5 тонн груза, сейчас — на 10 тонн при тех же габаритах. Увеличен ресурс, модернизированы все системы, проведен рестайлинг кабины. Все автомобили «Урал» оснащаются двигателем стандарта евро2, а с 1 января 2008 года будут соответствовать евро3. Так что имидж нас, в общем, устраивает. Кто пользуется нашей продукцией, тот знает, что у нас за машина. Да мы бы и не продали старые модели на современном рынке.

Кроме того, в 2005 году завод вышел в принципиально новый для себя сегмент — дорожных грузовиков. Таких машин мы вообще никогда раньше не выпускали.

— Раньше вы практически все продавали армии. Кто сегодня ваш покупатель?

— Главным заказчиком осталось Минобороны, в 2006 году оно приобрело около 30% машин. Еще 10% ушли на экспорт. Остальные попали на внутренний рынок: нефтяникам, газовикам, энергетикам, лесозаготовителям.

В 2007 году структура продаж изменится, будет увеличена доля экспорта и поставок армии. Но продажи коммерческих автомобилей тоже будем наращивать. Сегодня у нас 58% рынка полноприводных грузовиков. К концу года хотим достичь 60%. Это серьезно, поскольку рынок растущий.

В 2007 году структура продаж изменится, будет увеличена доля экспорта и поставок армии. Но продажи коммерческих автомобилей тоже будем наращивать. Сегодня у нас 58% рынка полноприводных грузовиков. К концу года хотим достичь 60%. Это серьезно, поскольку рынок растущий.

— Запуск крупных инвестпроектов, таких как «Урал промышленный — Урал Полярный» или нефтепровод «Восточная Сибирь — Тихий океан», сказался на объеме продаж?

— Транснефть, строящая этот нефтепровод, закупает у нас крупную партию автомобилей, которые мы специально адаптируем для нее: трубовозы, плетевозы и так далее. «Урал промышленный» только запускается. Но это грандиозный, очень интересный проект, и мы планируем представлять в нем уральский автопром. Пока в России нет другого такого автомобиля, его проходимость беспрецедентна. И это не бравада, а объективная реальность. Все инвестпроекты российского масштаба будут построены на использовании «Уралов».

В Африку гулять

— Вы сравнивали проходимость «Урала» с зарубежными аналогами?

— Мы несколько раз проверяли характеристики машин в спецпроектах. Еще в 1994 году проводился автопробег Лондон — НьюЙорк с участием наших грузовиков и автомобилей Ford. Дело кончилось тем, что на Чукотке «Уралам» пришлось буксировать замерзшие иномарки.

Хорошо показали себя наши машины во время ликвидации последствий урагана в Новом Орлеане: мексиканские власти (мы продали в Мексику около 70 автомобилей) направили их на помощь затопленному городу. Даже президент Мексики Винсенте Фокс поехал туда на «Урале». Наши грузовики шли на двухметровой глубине, вывозили людей, грузы. Затем была ликвидация последствий урагана в самой Мексике.

И там глава республики передвигался по затопленным районам на «Урале». По итогам работы мы получили от него благодарность.

— Вероятно, это было неплохое продвижение — для вашей продукции за рубежом. Оно отразилось на объемах экспорта?

— Сложно судить. Мы продолжаем считать латиноамериканский рынок прорывным и увеличиваем поставки. Несколько лет назад «Уралы» приняла на вооружение мексиканская армия. Но там под боком конкуренты из США. Поэтому наши главные интересы сосредоточены на Ближнем Востоке, в Африке. В прошлом году появились новые партнеры — Сирия, Судан, Гвинея.

— Покупатели — гражданские структуры или армия?

— Гражданские.

— Какого объема продаж вы намерены добиться?

— Наш горизонт планирования — десять лет. Задачи амбициозные: хотим к 2016 году утроить количество продаваемых машин.

— То есть достичь советских показателей?

— Перевыполнить их.

— А если говорить о структуре продаж?

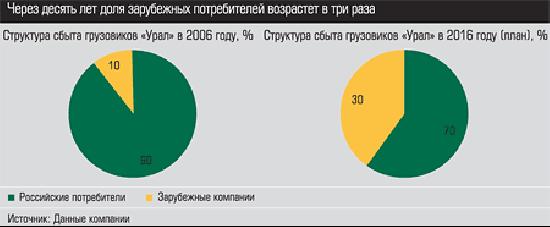

— На экспорт будет уходить до 30% продукции. Превышать эту планку мы не собираемся. К сожалению, изза снижения курса доллара наш экспорт все менее выгоден. Но, считаю, это временное состояние, и в ближайшее время тенденции мировой экономики позволят все выровнять.

Перевооружайся и властвуй

— Что составляет ваше конкурентное преимущество на рынках России и других стран? Низкая цена?

— В России и странах третьего мира соотношение цены и качества важно. Поэтому наши полноприводные машины успешно продаются в Африке. Там, где дороги традиционно плохие, продажи «Уралов» растут: западная техника нам не конкурент. С дорожными машинами ситуация совершенно другая: здесь главное — просто качество.

— В России и странах третьего мира соотношение цены и качества важно. Поэтому наши полноприводные машины успешно продаются в Африке. Там, где дороги традиционно плохие, продажи «Уралов» растут: западная техника нам не конкурент. С дорожными машинами ситуация совершенно другая: здесь главное — просто качество.

— Чем ваши дорожники уступают западным?

— В России нет компонентной, агрегатной базы мирового уровня: ведущих мостов, двигателей. Сейчас Группа «ГАЗ» начала реализацию ряда проектов в этой области. В частности, на грузовики «Урал» устанавливают двигатели Renault. Мы в области производства легковых автомобилей отстали лет на 20, грузовиков — на десять точно. Поэтому без заимствования мирового опыта российский автопром обречен. И в рамках программы реструктуризации производства АЗ «Урал» мы особое внимание уделяем технической модернизации. В прошлом году приобрели лазерный листогибочный пресс, шиномонтажный комплекс, покупаем четыре мощнейших обрабатывающих центра. Наш бизнес только развивается. От слов мы переходим к делу. Этот год — год самых больших инвестиций за всю историю УралАЗа, год перевооружения.

Четыре четверти пути

— Еще четыре года назад «Урал» был на грани банкротства, о техперевооружении можно было только мечтать. Как удалось выкарабкаться из кризиса?

— Самое интересное, что проблемы, которые нам пришлось решать, возникли уже после прекращения процедуры банкротства. В сентябре 2003 года, когда я возглавил предприятие, завод, по сути, лежал на боку. За первые девять месяцев 2003 года убытки составили 200 млн рублей. Это было очень серьезно. Ситуацию удалось переломить благодаря вхождению в «Руспромавто» (сейчас Группа «ГАЗ». — Ред.), его единой стратегической политике, инвестициям, реструктуризации, реорганизации системы менеджмента и внедрению новой производственной системы.

Мне пришлось на 50% сменить команду менеджеров и в короткие сроки разработать план реструктуризации бизнеса. Скажем, за блок продаж назначался ответственный менеджер со своими ключевыми показателями, с коэффициентом эффективной работы. Ему давали ресурсы для достижения этих целей. То же с производством: выделили приоритеты, главным из которых стало снижение затрат, по каждой строчке себестоимости поставили ключевые показатели. Много чего еще сделали — провели административную реформу, внедрили информационную систему и так далее.

В результате у людей появились ответственность и амбиции. Буквально за месяц было прекращено генерирование убытков.

— В ходе реструктуризации предприятия выводили непрофильные активы?

|

|

Под знакомым с советских времен капотом «Урала» теперь стоят двигатели |

Например, будет выделен

По сути, автомобильный завод любой компании должен иметь четыре компетенции — штамповку, сварку, окраску и сборку. Остальное — компонентные переделы. Они должны быть тоже самоокупаемыми, прибыльными, но в рамках своих бизнесединиц.

Достучаться до kaizen

— АЗ «Урал» известен как одно из первых российских предприятий, начавших внедрять японскую систему бережливого производства Lean Production. Какую роль она сыграла в оздоровлении завода?

— Внедрение системы началось у нас в 2004 году по инициативе главного акционера (Олега Дерипаски. — Ред.). Он первым увидел эту систему в Японии на заводах TOYOTA и приобрел лицензию на нее. После того, как принципы системы были обкатаны на Горьковском автозаводе, началось обучение наших специалистов. Я сам его прошел: работал в качестве оператора, изучал рабочие процессы. Вместе с другими специалистами учился придумывать kaizen — то, что способно усовершенствовать рабочий процесс, устраняя узкие места (в терминологии Lean — muda).

— В чем конкретно выразилось внедрение принципов Lean на заводе?

— Мы четко выстроили рабочий поток, оптимизировали рабочие места, каждый такт рабочего процесса, сборочной линии. Раньше человек не столько работал, сколько бегал тудасюда, с левой стороны конвейера на правую, чтобы закрутить какуюнибудь гайку. Провели разграничительные линии — четко определили границы рабочих зон каждого сотрудника. Теперь люди меньше перемещаются, больше работают. За счет оптимизации процессов часть рабочих высвобождается — их используют на новых местах. Например, в роли транспортировщиков. Раньше возле каждого рабочего места высились горы кроваток с комплектующими, запас был на несколько суток, а то и недель. В этих завалах казалось: работа кипит. Но в действительности КПД не превышал 30%. Сейчас на каждом рабочем месте запас деталей — на два часа, а КПД возрос втрое.

— С какими проблемами пришлось столкнуться при внедрении Lean?

— Главная — психологическая. Менеджеру, инженеру можно объяснить, что он работал не самым оптимальным образом. С рабочими сложнее: человек трудился на одном месте лет 20, был передовиком с хорошим заработком, и когда ему говорят — ты работаешь неэффективно, возникает отторжение.

Поэтому мы начали внедрение системы не снизу, а сверху,

В бригаде не сачканешь. Бригада — это контроль. На сборочных потоках такой подход оказался очень эффективен. На других участках результат был не столь очевиден: там люди привыкли полсмены отпахать, все сделать, а потом отдыхать.

— А какая заводу разница, сделает рабочий 50 деталей за целый день или за полдня?

— Разница есть, если он сделает 50 деталей за полдня, а потом — еще 50 деталей за другие полдня. И заработает в два раза больше.

Сложнее всего было объяснить это нашим ветеранам. Они все воспринимают с точки зрения не бизнеса, а собственного опыта. Но мы постепенно переубеждаем их. За несколько лет рабочие предложили около 6 тысяч различных kaizen, из которых около половины реализовано.

— Сокращения были?

— Я бы назвал это оптимизацией численности. В Lean есть принцип: ни один человек не может быть уволен вследствие внедрения новой системы. Ему должна быть предложена новая работа. Мы освобождаемся только от пьяниц, несунов и тех, кто грубо нарушает правила корпоративной этики.

— Можно оценить общий итог внедрения Lean Production в деньгах?

— В первый год экономия на издержках и снижении себестоимости составила 400 млн рублей, потом — 340, в прошлом году — 360 миллионов. Итого миллиард за три года.