Проблемы кооперации при внедрении научно-технических разработок

В данной статье рассмотрены проблемы кооперации, возникающие на этапе освоения производства, ведущие к простою производства и дополнительным финансовым затратам. Предложены мероприятия по снижению количества простоев производства посредством разработки и внедрения регламента. В динамично развивающейся отрасли машиностроения требуется максимально минимизировать нерациональное расходование времени и средств.

Ключевые слова: простои, кооперация, проблемы, подразделения, серийное производство.

Введение

Постановка на серийное производство изделий включает в себя этап изготовления установочной партии изделий, в процессе изготовления которой возникают сложности организационно технического характера. Экономическое развитие и долгосрочная эффективная работа предприятия в значительной мере определяются выбором стратегических ориентиров, позволяющих максимально реализовать потенциал используемых в производстве ресурсов.[1]Проблема кооперации между подразделениями является одной из основных. Проблемы в организационной сфере обусловлены отсутствием единой цели между подразделениями, каждый отвечает за отдельный этап или раздел в подготовке или изготовлении изделия, можно даже утверждать об отсутствии кооперации между подразделениями при появлении неизвестных ранее проблем. Основная задача кооперации как элемента производственного и трудового процесса заключается в обеспечении согласования действий многих исполнителей различной квалификации, профессий или их групп при выполнении различных функций.[2]. По факту в процессе обсуждение проблем зачастую сталкиваешься с негативным отношением и попытками отказаться от причастности к проблеме, что приводит к тому, что при появлении неизученных проблем вся ответственность за выяснение причин возникновения дефектов ложится на подразделение выявившее дефект. Поскольку изучение причин возникновения дефектов не является спецификой производства, то для выявления причин требуется длительное время. Результаты исследований передаются в соответствующие отделы предприятия для изучения и принятия решений, но так как объем работ отделов планируется на месяц, а внеочередные задачи требуют дополнительного изучения и затрат времени, то они и воспринимаются как не требующие оперативного решения, что по факту приводит к простою производства.[3]. Так по причине недостаточной кооперации между подразделениями, простои по одному из контролируемых изделий составили 28 дней в год, а затраты 1372 тыс.руб.. На сегодняшний день проблема кооперации между подразделениями является не решенной, что в свою очередь говорит об ее актуальности. Вопросы, связанные с организацией работ ответственных сотрудников нашли решения в различных источниках, но не в полной мере внедрены в структуру предприятия. Нужна принципиально новая стратегия эффективного управления и развития предприятий машиностроения, с позиций новых форм организации производства, которая позволила бы устранить причины негативных явлений и привела бы к изменению основных принципов и тенденций развития машиностроительного комплекса[4]. По результатам проведенного анализа методов увеличения эффективных взаимосвязей между подразделениями, было принято решение о создания регламента по внедрению научно технических разработок, как наиболее эффективного инструмента, описывающего алгоритмы действий и сроки их выполнения подразделениями.

Мероприятия по повышению кооперации

Причинами возникновения недостаточной кооперации между подразделениями является отсутствие согласованного со всеми, участвующими подразделениями предприятия, графика поставки материалов и ДСЕ, а также отсутствие детализированного регламента описывающего порядок и сроки поставок, так же как и порядок действий в случае отступлений от заданного алгоритма работ по разнообразным причина (проблемы поставки по вине поставщика, поломка оборудования, отсутствие персонала и т.п.). Для минимизации потерь времени потребуется разработка регламента для вновь выпускаемых изделий, который должен предусматривать порядок взаимодействия между подразделениями, сроки на выполнение работ, ответственных исполнителей и контролирующих.

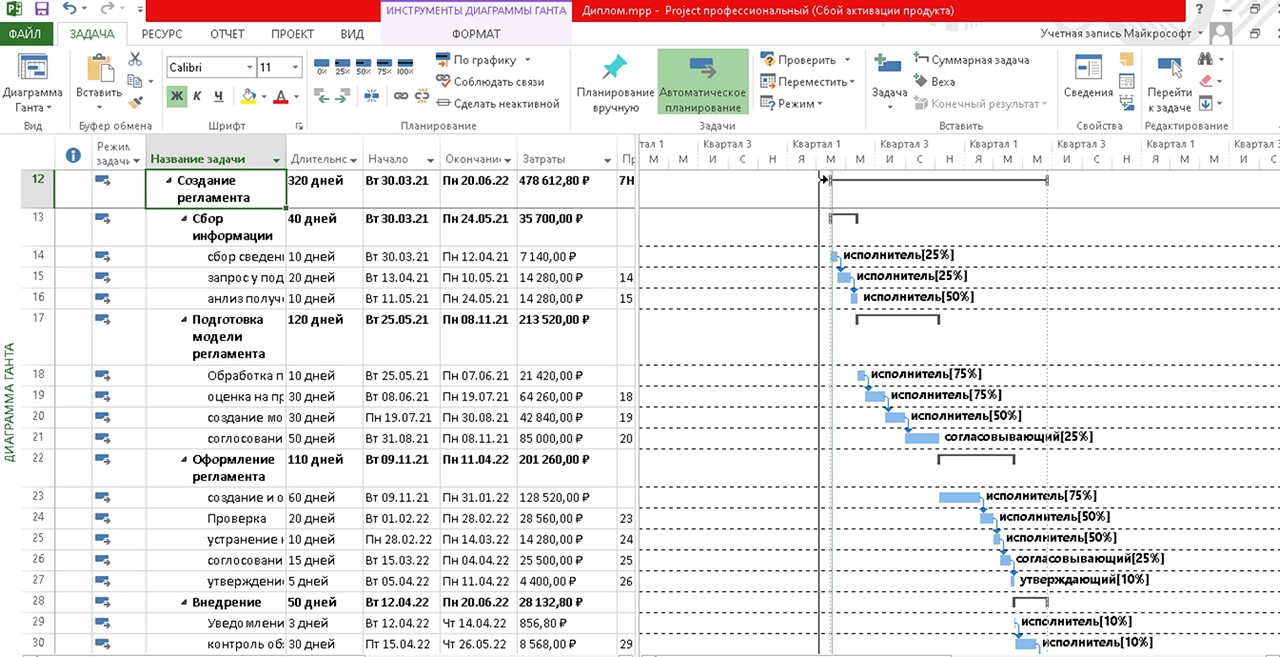

Календарный план реализации создания регламента представлен в виде диаграммы Ганта на рисунке 1

Рисунок 1

Общее время выполнения проекта по созданию и внедрению регламента составит 320 дней. Затраты по внедрению проекта, рассчитанные с использованием MS Projekt, составят 4 78,6 тыс.руб.

Проект по созданию регламента предполагается разбить на четыре основные задачи (Сбор информации; Подготовка модели регламента; Оформление регламента; Внедрение регламента), которые в свою очередь разбиты на подзадачи. Регламент затронет работу цехов основного и вспомогательного производства (11 цехов), отделов главного технолога, конструктора, метролога, химика, сварщика, отдела обеспечения средствами оснащения, отделов поставляющих материалы и ПКИ, управление функционирования системы качества завода. Так как проект затрагивает работы различных подразделений, участники проекта были разделены на группы: исполнитель, согласовывающий, утверждающий, подразделения. Основные данные по трудоемкости организации работ по разработке и внедрению регламента приведены в таблице 1

Таблица 1 - Процесс создания регламента

|

Название задачи |

Трудозатраты |

Длительность |

|

Создание регламента |

1 154,4 ч |

320 дней |

|

Сбор информации |

100 ч |

40 дней |

|

сбор сведений о подобных проектах |

20 ч |

10 дней |

|

исполнитель |

20 ч |

|

|

запрос у подразделений статистики изготовление поставка |

40 ч |

20 дней |

|

исполнитель |

40 ч |

|

|

анализ полученной информации |

40 ч |

10 дней |

|

исполнитель |

40 ч |

|

|

Подготовка модели регламента |

460 ч |

120 дней |

|

Обработка полученной информации |

60 ч |

10 дней |

|

исполнитель |

60 ч |

|

|

оценка на приемлемость НТД |

180 ч |

30 дней |

|

исполнитель |

180 ч |

|

|

создание модели |

120 ч |

30 дней |

|

исполнитель |

120 ч |

|

|

согласование с участниками в рамках регламента |

100 ч |

50 дней |

|

согласовывающий |

100 ч |

|

|

Оформление регламента |

514 ч |

110 дней |

|

создание и оформление всех разделов |

360 ч |

60 дней |

|

исполнитель |

360 ч |

|

|

Проверка |

80 ч |

20 дней |

|

исполнитель |

80 ч |

|

|

устранение несоответствий |

40 ч |

10 дней |

|

исполнитель |

40 ч |

|

|

согласование |

30 ч |

15 дней |

|

согласовывающий |

30 ч |

|

|

утверждение |

4 ч |

5 дней |

|

утверждающий |

4 ч |

|

|

Внедрение |

80,4 ч |

50 дней |

|

Уведомление о создании |

2,4 ч |

3 дней |

|

исполнитель |

2,4 ч |

|

|

контроль обязательности исполнения |

24 ч |

30 дней |

|

исполнитель |

24 ч |

|

|

обратная связь от участников |

10 ч |

5 дней |

|

подразделения |

10 ч |

|

|

корректировка |

40 ч |

10 дней |

|

исполнитель |

40 ч |

|

|

окончательное внедрение |

4 ч |

2 дней |

|

исполнитель |

4 ч |

В своей работе [5] И.Ю.Нефедов провел анализ эффективности от внедрения процессного управления, согласно которого эффективность от внедрения процесса сокращает затраты времени на 50%. По результатам внедрения проекта предполагается сокращение времени простоя за счет распределения зон ответственности, установленных сроков исполнения и внедрения выстроенного процесса изготовления внедряемых изделий на 35%. Основные показатели приведены в таблице 2

Таблица 2 - Количество затрат, кооперация

|

Причины остановки, затраты ресурсов сверх нормы |

|||

|

Кооперация |

|||

|

До внедрения |

После Внедрения |

Изменение абсолютное |

|

|

Количество простоев, дней |

28,00 |

18,20 |

-9,80 |

|

Стоимость простоев, тыс.руб. |

1372,00 |

891,80 |

-480,20 |

Условно - годовая экономия определяется как разница показателей затрат от остановки производства до и после внедрения предлагаемых решений

Эуг.кооп.=1372-891,8= 480,2 тыс.руб

Определим срок окупаемости затрат как отношение показателя затрат на внедрение предлагаемых решений к условно - годовой экономии после внедрения проекта

Ток. кооп. =478,6/480,2=1 год

Исходя из проведенных расчетов, можно сделать следующие выводы: снижение количества времени простоев составит 9,8 дня, условно годовая экономия составит 480,2 тыс.руб, а время окупаемости проекта 1 год. Исходя из полученных данных, можно считать предлагаемое решение рациональным и эффективным.

Заключение

В статье были рассмотрены проблемы кооперации, возникающие на этапе освоения производства, ведущие к возникновению простоя производства и дополнительных финансовых затрат. На сегодняшний день проблемы, рассмотренные в данной работе, требуют более детального рассмотрения с целью устранения или минимизации количества. Вопросы, связанные с организацией работ ответственных сотрудников нашли решения в различных источниках, но не в полной мере внедрены в структуру предприятия. Нужна принципиально новая стратегия эффективного управления и развития предприятий машиностроения, с позиций новых форм организации производства. Необходима кооперация внутри предприятия как элемент производственного и трудового процесса обязтельный для обеспечения согласования действий многих исполнителей различной квалификации, профессий или их групп при выполнении различных функций. Введение электронного документооборота и алгоритмов описанных в [6] позволяют получить увеличение скорости оформления документов по запуску производственных программ в 20 раз относительно ручного запуска с размножением кальки и заполнением копий [6].

Список использованных источников

- ЯкорьОсобенности выбора стратегии развития предприятия Самохина Е.С. Международный студенческий научный вестник. 2016. № 1. С. 2.

- Управление машиностроительным предприятием : учебное пособие /С.Г. Баранчикова [и др.].— Екатеринбург : Изд-во Урал. ун-та, 2015,с.147,с.189.

- «Сложности освоения производства новых изделий на машиностроительных предприятиях» Нетиевский А.В. Минеева Т.А, Сетевое издание «Эксперт-Урал» 01.04.2020,ГОСТ 2.503-90

- «Стратегические аспекты эффективного управления предприятиями машиностроения с позиций новых форм организации производства» Жуковская И.В. журнал Микроэкономика. 2011. № 2. С. 102-106

- Анализ и оценка уровня зрелости управления бизнес-процессами современной организации// Нефедов И.Ю./ Экономические системы. 2016. № 1. С. 58-59.

- «Специализированные алгоритмы конструкторской и технологической подготовки производства и информационного обеспечения процесса изготовления изделий» С.Б. Жилина, Н.В. Капитанов, О.В. Осоченко, И.А. Кочедыкова, А.Н. Важдаева , Известия Самарского научного центра Российской академии наук, т. 18, № 4(3), 2016

Нетиевский А.В., Минеева Т. А., ФГАОУ ВО «УрФУ имени первого Президента России Б.Н. Ельцина»