Флагманский подход

Железнодорожное машиностроение

На участке пусконаладки и испытаний производятся финальные операции технологического цикла изготовления «Ласточек». Здесь одновременно может размещаться четыре пятивагонных поезда или два десятивагонных

10 лет назад было основано совместное предприятие Группы Синара и концерна Сименс АГ «Уральские локомотивы». За это время завод стал крупнейшим производителем подвижного состава для Российских железных дорог, единственным в стране предприятием, где на одной площадке производят и грузовые магистральные электровозы, и пассажирские скоростные электропоезда

О достижениях и перспективных планах предприятия в беседе с «Экспертом» рассказал генеральный директор «Уральских локомотивов» Олег Спаи

— Что отличает завод «Уральские локомотивы» от других предприятий отрасли?

— Что отличает завод «Уральские локомотивы» от других предприятий отрасли?

— Завод по-прежнему один из самых современных и высокотехнологичных машиностроительных предприятий в Европе. Состав оборудования, технологии, культура производства — все самое передовое. Второй момент — это то, что изначально были внедрены цифровые решения в наши продукты, в процесс разработки и проектирования, а также производственную деятельность.В какой-то степени мы опередили время, то, что мы применили, сегодня стало обязательным требованием заказчика ко всей технике. Определенно, за десять лет «Уральские локомотивы» внесли существенный вклад в развитие отечественного железнодорожного машиностроения. И если сначала мы выпускали электровозы, которые могли оценить лишь РЖД, то с запуском скоростных поездов «Ласточка» новый уровень пассажирских перевозок стал доступен широкой общественности. В 2014 году «Уральские локомотивы», выпустив первый скоростной электропоезд российского производства, стали единственным в стране заводом, изготавливающим на одной площадке и грузовой, и пассажирский подвижной состав.

Кроме того, «Уральские локомотивы» — это один из немногих в стране примеров эффективного российско-германского сотрудничества. Все эти годы компания «Сименс» является нашим надежным партнером, что позволило в сжатые сроки создать принципиально новый подвижной состав для РЖД.

Наша техника уникальна, часто мы были первопроходцами, внедряли технические решения, которые не применялись в российском машиностроении. Электровоз серии 2ЭС10 «Гранит» с асинхронным тяговым приводом был первым продуктом в линейке совместного предприятия. И тогда, и сейчас — это мощнейший локомотив постоянного тока в мире. К началу проектирования и выпуска 2ЭС10 за плечами у команды завода уже был опыт разработки и производства локомотива «Синара» серии 2ЭС6, самого массового электровоза нового поколения, работающего на постоянном токе, в нашей стране на сегодняшний день. Более 1000 машин этой серии перевозят грузы по железнодорожным магистралям от Кемеровской области до Северных морских портов и границ с Белоруссией.

— Почему скоростные поезда решили производить на Урале, на заводе в Верхней Пышме?

— Когда принималось решение о выборе площадки, «Уральские локомотивы» уже обладали хорошим опытом в производстве новейшего подвижного состава. Кроме того, работая над созданием 2ЭС10, завод получил уникальный опыт локализации производства и успешного трансфера технологий, а рабочий коллектив и инженерно-конструкторские кадры доказали способность решать сложные технические задачи в максимально короткие сроки. Поэтому в ноябре 2010 года, когда локомотив 2ЭС10 представляли Владимиру Путину, ему также показали и макет будущего электропоезда. Так было положено начало истории создания «Ласточек». А затем, после подписания в 2011 году контракта на поставку 1200 вагонов скоростных электропоездов, началась уже конкретная работа.

— Расскажите об этом проекте. Как создавалось производство, что было самым сложным?

— Согласно контракту, сроки были очень сжатыми. В мае 2012 года началось строительство нового комплекса, и ровно через два года первая «Ласточка» отправилась на испытания. За это время было не только создано производство «с нуля» и освоены новые для России технологии, но и сформирован кластер российских поставщиков, которые сразу позволили нам заявить, что первый скоростной поезд «Ласточка» — абсолютно российский продукт.

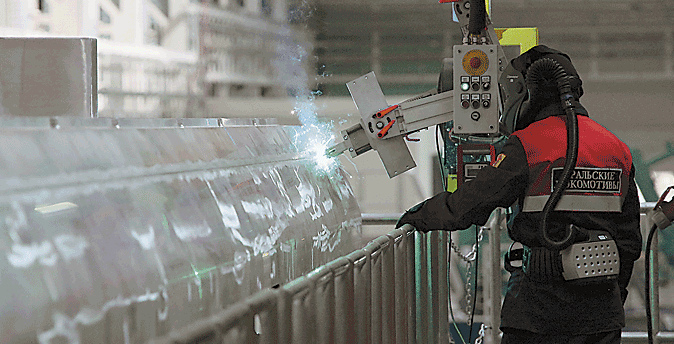

Многие специальные процессы в России до сих пор никто не выполняет кроме нашего предприятия. Это сварка вагонов из алюминиевых профилей, масштабное применение склеивания разных материалов, покрытие кузова водорастворимыми красками.

Инвестиции превысили 20 млрд рублей. На заводе многие процессы автоматизированы. Например, сварка элементов рам тележек роботизирована на 90%. Такого нет ни на одном российском предприятии.

— Как решаете вопрос с комплектующими для «Ласточки»?

— Это очень серьезная тема. Создавая пул поставщиков для подвижного состава, мы искали комплектаторов во всех регионах РФ. В первую очередь привлекали тех, кто уже работал с нашим заводом по электровозам. Сегодня вокруг нас сформировался кластер из более чем 160 отечественных поставщиков. Они обеспечивают локализацию более 80% российскими комплектующими для поездов. Эта цифра была определена контрактом, и мы ее придерживаемся. Ко всем компаниям, с которыми мы работаем, предъявляются очень высокие требования. Одно из них — сертификация по международным стандартам — ISO и IRIS. Большинству пришлось «дотягивать» уровень и возможности своих предприятий, проводить модернизацию производства, обучать персонал и выходить на новый уровень стандартов качества. Зато мы можем с уверенностью сказать, что собрали вокруг себя лучших. Сейчас единые стандарты для всех, включая субпоставщиков. Кроме того, мы проводим ежегодные аудиты и проверки на предприятиях-партнерах. Для новых участников кооперации существует программа приемки первых изделий.

— Вы упомянули, что цифровые коды изначально заложены в производственный процесс. А сегодня вы развиваете это направление или достаточно того, что уже сделано?

— Действительно, цифровизация легла в основу нашего предприятия. Сегодня мы на пути к созданию цифровой фабрики, когда сквозные процессы будут связывать всех специалистов, задействованных в разработке и производстве продукта, а также поставке комплектующих. Digital-технологии пронизывают все процессы: проектирование моделей, испытания на прочность, аэродинамику и ряд других характеристик, технологи также работают с так называемым «цифровым двойником».

Сварка частей кузова для «Ласточки» осуществляется из алюминиевых профилей на роботизированных автоматических комплексах

Конечно, это вносит изменения в жизнь завода, влияет на показатели работы. Качество повышается, сроки проектирования сокращаются. Растет производительность труда. Начиная с 2016 года «Уральские локомотивы» по этому показателю входят в топ-10 машиностроительных предприятий России и стабильно занимают первое место в Свердловской области.

— Каких результатов предприятию удалось добиться?

— О результатах можно судить по востребованности продукции. За 10 лет выпущено более 1200 электровозов и более 160 электропоездов разных модификаций. Наши локомотивы водят тяжеловесные составы по всей России. Скоростные электропоезда эксплуатируются в качестве пригородных и городских электричек, на линиях МЦК и МЦД, как междугородние и межрегиональные экспрессы. Регулярно появляются новые маршруты следования: на сегодняшний день «Ласточки» курсируют в 20 регионах страны.

— «Ласточка» действительно очень популярна. Почему регионы стремятся заполучить ее себе? В чем преимущество этого поезда?

— Начнем с того, что «Ласточка» нравится пассажирам. Это возможность добраться до места работы, учебы, отдыха быстро, безопасно и с комфортом. Для перевозчика она тоже имеет ряд преимуществ. Прежде всего это возможность гибкой компоновки состава от 3 до 12 вагонов. Выбирая модификации базовой платформы, можно получить разные поезда. Это может быть городская электричка или поезд для межрегионального сообщения с маршрутами до 1000 км. С 2018 года завод производит «Ласточку» модификации ЭС1П — первый и пока единственный российский поезд, работающий от двух родов тока: постоянного и переменного.

Стоит отметить, что с запуском скоростного сообщения в регионах отмечается рост пассажиропотока. Несколько лет назад Центр экономики инфраструктуры проводил исследование о перспективах эксплуатации уральских электропоездов «Ласточка» на маршрутной сети РЖД до 2030 года. По их данным, потребность в скоростных электричках составляет более 1900 вагонов. Но тогда речь шла о существующей сети РЖД. А за это время она уже расширилась. Появились МЦД, например.

— Как обеспечивается сервис продукции при такой широкой географии?

— Чтобы обеспечивать качественное гарантийное и сервисное обслуживание, у нас создана сеть из 17 региональных центров по всей стране. Для контроля работы подвижного состава мы применяем цифровые технологии. Диспетчерский центр завода оснащен специальной системой «УЛ-Сервис», которая отслеживает состояние локомотивов и поездов в режиме реального времени по 700 параметрам и позволяет оперативно реагировать на возникающие ситуации.

— Какие перспективные проекты ждут предприятие?

— В направлении локомотивостроения мы разрабатываем новый базовый локомотив 2ЭС6А, который станет платформой для целой линейки электровозов. В перспективе он заменит 2ЭС6, который сегодня составляет основу парка грузовых локомотивов постоянного тока. В нем будут использованы новые подходы, в том числе с применением когнитивных технологий. В настоящее время готовим технический проект, работаем с потенциальными поставщиками для будущего электровоза. Планируется, что 2ЭС6А появится на железных дорогах в 2022 году.

В обновлении линейки электропоездов ближайшая перспектива — создание отечественного двухэтажного поезда. Мы работаем с РЖД над документацией, согласованием эскизных проектов. Если заказчик подтвердит потребность, мы готовы приступить к производству уже в 2023 году.

Самое интересное направление, на мой взгляд, — это создание поезда для ВСМ. На текущей стадии специалисты завода в сотрудничестве с инжиниринговым центром железнодорожного транспорта — совместный проект Группы Синара и РЖД — прорабатывают технические требования к новым поездам.

Все необходимые ресурсы для воплощения новых проектов на предприятии есть. Совершенно точно «Уральские локомотивы» ждут хорошие перспективы и много интересной работы.