Напечатать будущее

Аддитивные технологии в России развиваются быстрее запланированного

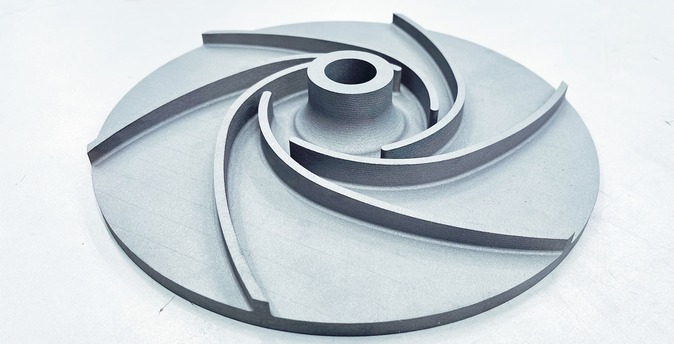

Фото пресс-служба «Росатом Аддитивные технологии»

Четыре года назад Правительство России утвердило Стратегию развития аддитивных технологий. Каких успехов достигла отрасль за это время

В этом году завершается второй этап реализации «Стратегии развития аддитивных технологий в РФ на период до 2030 года», введенной Правительством России в июле 2021 года. За четыре года с момента принятия Стратегии отрасль превысила запланированные показатели. Однако проблема с импортозамещением все еще стоит остро.

Как отмечается в документе, по данным на 2020 год, объем российского рынка оценивался в 3,56 млрд рублей, включая оборудование, комплектующие и программное обеспечение. 3D-печать наиболее востребована в авиастроении (33%), атомной промышленности (30%) и медицине (11%), еще 20% приходится на другие сферы. Авторы Стратегии предположили, что рынок будет прирастать по 2-3% в год. Поэтому к 2025 году объем рынка относительно 2020 года должен вырасти почти в два раза — до 6,8 млрд рублей, в том числе оборудования — до 3,9 млрд. К 2030 году показатели могут составить соответственно 13,2 млрд рублей и 8,4 млрд.

Для этого на первом этапе, с 2021 по 2022 год, планировалось увеличить долю российского оборудования, услуг и материалов на внутреннем рынке, создать нормативную базу по сертификации и стандартизации. На втором этапе, с 2023 по 2025 год, предполагалось продвигать отечественную продукцию и услуги 3D-печати на существующие рынки, выходить на международную арену, а также расширять инвестпроекты. Третий этап, с 2026 по 2030 год, предписывает устойчивый рост отрасли и обеспечение ее ведущих позиций, в том числе «глобального технологического лидерства».

Рассмотрим, каких успехов достигла отрасль с момента принятия Стратегии, и ее проблемы.

Опережающий рост

По мнению экспертов, российский рынок аддитивных технологий является одним из самых перспективных. В то же время оценки его состояния разительно отличаются.

«С момента активного прихода аддитивных технологий в нашу жизнь не было ни одного года, когда рынок ощутимо не вырос. Даже в сложный ковидный год рынок показал свой рост. По разным источникам, объем аддитивного рынка России находится в промежутке от 15 до 25 млрд рублей. Я склонен оценивать его ближе к максимальной цифре, ну и, конечно, ожидать еще большего роста в ближайшие годы», — сообщил «Э-У» генеральный директор компании «3Д Вижн» Илья Виноградов.

Глава холдинга SNDGLOBAL Ольга Квашенкина отметила, что российский рынок аддитивных технологий находится, скорее, в начальной стадии. По данным на 2024 год, по разным оценкам, он составляет от 3 до 12 млрд рублей.

Титановый порошок для 3D-печати

«Оценки действительно довольно отличаются: цифру в 12 млрд рублей дает Ассоциации развития аддитивных технологий (АРАТ), а аналитическое агентство “ГидМаркет” сообщает о показателе в 3,5 млрд рублей за тот же период», — пояснила эксперт.

Начальник отдела перспективного лазерного оборудования и технологий VPG Laserone Сергей Шмелев оценил среднегодовой темп роста рынка примерно в 30%.

«Аддитивные технологии несомненно являются драйвером развития промышленности и одним из самых быстрорастущих сегментов в соответствующих отраслях. В РФ сейчас насчитывается около 10 компаний, которые самостоятельно производят отечественные 3D-принтеры», — подчеркнул Шмелев.

Исполнительный директор Ассоциации развития аддитивных технологий Ольга Оспенникова, выступая на Международной промышленной выставке «МашЭкспо Сибирь – 2025», оценила состояние рынка как находящееся на начальной стадии: «Его структура значительно отличается от мирового, где объем услуг 3D-печати является доминирующей составляющей. Сегодня рынок РФ, наоборот, сформирован в большей степени за счет производства оборудования и материалов. Это говорит о том, что мы еще в начале пути».

Двигатель из принтера

Технологии 3D-печати больше 10 лет успешно используются в авиастроении, атомной отрасли и медицине. Благодаря трехмерной печати можно как поставить на ноги человека, так и создать детали авиадвигателя.

Так, осенью 2024 года в курганском Центре Илизарова 68-летней жительнице Тюменской области установили 3D-протез таранной кости и голеностопного сустава. Она стала пятой пациенткой, которой сделали такую операцию. Имплантат изготовили на основе 3D-модели здоровой ноги. Замена поврежденной кости в голеностопном суставе на протез позволила пациентке избежать сложного лечения и снова встать на ноги, сообщает пресс-служба медицинского центра.

«В сфере стоматологии можно наблюдать самый большой рост применения аддитивных технологий ввиду появления большого количества специализированных фотополимерных смол, а также удешевления оборудования и стремления к улучшению комфорта пациентов», — пояснил Илья Виноградов.

Ольга Квашенкина добавляет, что в медицине аддитивные технологии применяются для изготовления имплантатов, ортопедических изделий и протезов. Протезы в России печатают, в частности, компании «Бионика 2.0», «Моторика», «Медитроника», а эндопротезы — «ТЕН.МедПринт», «Скат 3D».

3D-принтер RusMelt-300 Росатома

Осваивают аддитивные технологии и в отечественном машиностроении. В мае 2024 года Объединенная двигателестроительная корпорация (ОДК) объявила о создании цеха, оснащенного российским оборудованием для 3D-печати. Станки позволяют изготавливать детали весом до полутонны. На новом участке планируют печатать заготовки из композиционных и пластиковых материалов, температура плавления которых не превышает 300 градусов Цельсия.

«С помощью 3D-печати мы будем изготавливать самые сложные детали быстрее и в новом качестве, например, для двигателя большой мощности ПД-35», — заявил заместитель генерального директора ОДК Михаил Бакрадзе.

В ноябре 2024 года ОДК сообщила о создании корпуса опоры авиационного двигателя ВК-1600В. Деталь напечатали сотрудники Московского машиностроительного предприятия имени В.В. Чернышева и Центра аддитивных технологий ОДК. Технологию производства специалисты создали всего за четыре месяца. Как отметили в ОДК, 3D-технологии дают возможность создавать детали двигателя, снижая их вес и сокращая время технологической подготовки производства.

А в феврале 2025 года Центр аддитивных технологий ОДК запустил первый рентгеновский компьютерный томограф. Оборудование способно контролировать качество деталей авиадвигателей размером до 1,5 метра и весом до 100 килограммов и создавать 3D-модели объектов.

Росатом, подводя итоги 2024 года, отметил успехи в импортозамещении металлических порошков из титановых сплавов и в изготовлении деталей. В ноябре 2024 года госкорпорация объявила о первой поставке на атомный объект изделия, произведенного методом 3D-печати. Специалисты напечатали рабочее колесо насоса для сублиматного завода Сибирского химического комбината. Изделие вырастили по технологии селективного лазерного сплавления на 3D-принтере RusMelt-300.

Спустя месяц на Чепецком механическом заводе (входит в структуру Топливной компании «ТВЭЛ» Госкорпорации «Росатом») запустили производство титановых порошков для 3D-печати по технологии селективного лазерного плавления (SLM). Эти порошки наиболее востребованы в энергетике, медицине, аэрокосмической и автомобильной промышленности.

Что касается выхода на внешние рынки, госкорпорация в рамках бизнес-направления «аддитивные технологии» наладила кооперацию с Белоруссией, Индией, Египтом и Бангладеш. В частности, речь идет о поставке росатомовских 3D-принтеров в Белоруссию.

Однако до полного импортозамещения в сфере аддитивных технологий еще очень далеко.

Принтер для дома

Илья Виноградов отметил, что активнее всего 3D-печать развивается в бюджетном сегменте: пользователи покупают оборудование для хобби, образования, мелкого бытового ремонта. Действительно, трехмерные принтеры, 3D-сканеры, сушильные боксы и расходные материалы можно купить в магазинах и на маркетплейсах. Оборудование поставляется преимущественно из Китая.

«Аддитивные технологии сейчас помогают в импортозамещении конечной продукции. Однако если мы говорим про импортозамещение самих установок, то только в самой базовой FDM/FFF технологии (создание объектов путем нанесения слоев материала, повторяющих контуры цифровой моделию. — Прим. «Э-У») у отечественных компаний есть уже необходимый опыт для производства качественного промышленного оборудования. При этом в сфере образования китайское оборудование вытеснить по цене невозможно. Для применения остальных технологий, такие как SLA (печать из жидких фотополимеров), SLS (печать из жидких фотополимеров) и SLM, в большей степени поставляются импортные варианты. Это связано со сложностью технологии и невозможностью пройти за пару лет тот путь, которым шли иностранные производители не одно десятилетие», — пояснил эксперт.

Ольга Квашенкина считает, что развитие рынка сдерживает высокая стоимость оборудования, зависимость от зарубежных технологий и ограниченная доступность качественных материалов. Большая часть высокотехнологичных порошков (титановые сплавы, полиамиды, углеволокна) и программное обеспечение для управления процессами печати закупается за рубежом.

«О замене зарубежных производителей оборудования и материалов говорить не приходится, до этого очень далеко. Тем не менее работа идет», — добавила Квашенкина.