Медная революция

Металлургия

Впервые в истории отрасли российская горнодобывающая компания в рамках одного региона выстраивает концептуальную цепочку — от добычи и производства меди до выпуска инновационной продукции

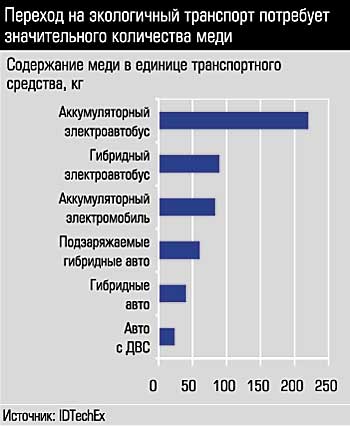

По данным Wood Mackenzie, использование меди будет расти в трех секторах, связанных с энергетикой, вследствие замещения традиционных и энергоемких технологий технологиями энергосбережения и генерации чистой энергии. Возобновляемые источники энергии, электромобили и энергоэффективное оборудование признаны ключевыми составляющими перехода к экологически чистой энергетике. Все эти сектора открывают широкие возможности для роста потребления меди в будущем. По прогнозам аналитиков CRU, мировое потребление рафинированной меди в 2023 году превысит 26 млн тонн, что на 10% превышает результат 2018 года. При этом прогнозируется дефицит примерно в 245 тыс. тонн. В таких условиях российские горно-металлургические компании, специализирующиеся на добыче и производстве меди, имеют шанс укрепить позиции на международном рынке: обладая четвертыми по размеру запасами металла в мире, Россия замыкает первую десятку государств по объему добычи меди.

Запас мощности

«Добыча медного сырья — один из определяющих параметров предложения металла на рынке — демонстрирует понижательный тренд. По предварительным оценкам, добыча в 2019 году в мире снизится на 0,8% до 20,7 млн тонн», — говорит директор Центра экономического прогнозирования Газпромбанка Айрат Халиков. Однако, по его словам, общий объем выплавки рафинированной меди в мире не изменится в 2019 году и составит 23,6 млн тонн: «Сокращение добычи сырья компенсируется потреблением складских запасов концентрата. Темпы роста добычи медного сырья и выплавки меди в 2020 — 2024 годах будут на уровне 1,6% в год».

«Добыча медного сырья — один из определяющих параметров предложения металла на рынке — демонстрирует понижательный тренд. По предварительным оценкам, добыча в 2019 году в мире снизится на 0,8% до 20,7 млн тонн», — говорит директор Центра экономического прогнозирования Газпромбанка Айрат Халиков. Однако, по его словам, общий объем выплавки рафинированной меди в мире не изменится в 2019 году и составит 23,6 млн тонн: «Сокращение добычи сырья компенсируется потреблением складских запасов концентрата. Темпы роста добычи медного сырья и выплавки меди в 2020 — 2024 годах будут на уровне 1,6% в год».

Спад аналитики связывают во многом с недостатком инвестиций в добычу в 2014 — 2018 годах. Один из сдерживающих факторов инвестиций — ужесточение экологических требований со стороны государств, которые ведут к росту себестоимости добычи. Поэтому дефицит сырья остается одним из важнейших вызовов мировой медной индустрии.

В этой связи элементы стратегий российских холдингов, связанные с решением задач наращивания сырьевой базы, выглядят обоснованными. И в этом году многим удалость продвинуться в реализации этих программ.

Сырье мое

— В Русской медной компании принята сырьевая программа отработки месторождений, рассчитанная до 2050 года, как по действующим объектам, так и с учетом перспективных участков и рудопроявлений, — рассказывает президент РМК Всеволод Левин.

По данным компании, инвестиции в горную добычу в 2019 году составят около 760 млн долларов. Рост вложений в горнодобывающий дивизион РМК по сравнению с 2018 годом —13% без учета инвестиций в приобретение Малмыжского месторождения в Хабаровском крае. Основными инвестиционными проектами РМК в текущем году наряду с Малмыжским проектом в России стали строительство Томинского горно-обогатительного комбината, а также освоение Аралчинского участка Весенне-Аралчинского месторождения и месторождения Кундызды в Казахстане.

В 2019 году РМК анонсировала строительство на Малмыжском месторождении меди в Хабаровском крае горно-обогатительного предприятия мощностью переработки 56 млн тонн руды в год. Первая очередь начнет работу в 2023 году. После запуска второй очереди и выхода на проектную мощность в компании планируют ежегодно выпускать в среднем 158 тыс. тонн меди в концентрате в год. Ввиду выгодного географического положения продукцию предприятия планируется поставлять потребителям в страны Юго-Восточной Азии (Китай, Японию, Южную Корею и Индию), на долю которых приходится больше половины мирового производства и потребления меди.

Всем достанется

Пока основная сырьевая база компании сосредоточена преимущественно в Челябинской области. Для обеспечения загрузки базовых металлургических мощностей, которые также работают в регионе, РМК развивает сразу несколько горнодобывающих проектов. Это Михеевский ГОК и Александринская горно-рудная компания. Кроме того, в активной фазе строительства находится Томинский ГОК.

Пока основная сырьевая база компании сосредоточена преимущественно в Челябинской области. Для обеспечения загрузки базовых металлургических мощностей, которые также работают в регионе, РМК развивает сразу несколько горнодобывающих проектов. Это Михеевский ГОК и Александринская горно-рудная компания. Кроме того, в активной фазе строительства находится Томинский ГОК.

За 15 лет компания инвестировала в строительство новых и техническое развитие действующих предприятий Южного Урала более 155 млрд рублей. Один из самых крупных уже реализованных проектов — освоение Михеевского медного месторождения и строительство на его базе горно-обогатительного комбината. Месторождение было открыто еще в 1980-х годах. Но несмотря на внушительные запасы, до недавнего времени оно оставалось без внимания инвесторов: все дело в низком содержании полезного компонента в руде, которое делало добычу при существовавших технологиях нерентабельной. Но РМК удалось подобрать технологию и самое передовое оборудование.

В результате в 2014 году Михеевский ГОК выдал первую партию медного концентрата. Предприятие стало самым крупным проектом по добыче и обогащению медной руды на постсоветском пространстве.

Томинский ГОК по своим масштабам превзойдет Михеевский. Мощность переработки здесь составит 28 млн тонн руды в год, производительность — около 500 тыс. тонн медного концентрата в год. В результате компания будет гарантированно обеспечена сырьем на долгосрочную перспективу. При этом РМК сможет снабжать концентратом сторонних потребителей в России, которые из-за дефицита вынуждены импортировать сырье.

|

Русская медная компания (РМК) основана в 2004 году, входит в число крупнейших производителей меди в России. Производственные мощности позволяют выпускать более 220 тыс. тонн медных катодов и 235 тыс. тонн медной катанки в год. Вертикально интегрированный холдинг осуществляет полный цикл производства — от добычи и обогащения руды до выпуска и реализации готовой продукции. Производственные активы группы находятся в Челябинской, Свердловской, Оренбургской и Новгородской областях, в Хабаровском крае, а также в Республике Казахстан. В составе — восемь горнодобывающих предприятий, гидрометаллургический комбинат, три металлургических завода и торговая компания. Выпускает медный концентрат, медные катоды и медную катанку, а также цинковый концентрат, аффинированное золото и серебро. |

Паритет производительности

Чтобы сбалансировать горнодобывающие и металлургические мощности, РМК начала инвестиционный проект, который позволит увеличить производительность металлургического дивизиона по катодной меди на 40% до 310 тыс. тонн в год.

Для этого компания планирует увеличить производительность медеплавильного завода «Карабашмедь» примерно на 40% до 230 тыс. тонн черновой меди из минерального сырья в год и организовать на его площадке новый участок по выплавке медных анодов мощностью 265 тыс. тонн. Для переработки таких объемов на Кыштымском медеэлектролитном заводе идет строительство нового цеха электролиза, который позволит выпускать на предприятии на 64% больше катодов — 230 тыс. тонн в год. Проекты должны быть реализованы в 2021 году.

Вместе с ростом мощностей это позволит повысить эффективность действующей технологической цепочки по производству катодной меди на заводе «Карабашмедь» и на Кыштымском медеэлектролитном заводе (КМЭЗ) за счет ликвидации операции по огневому рафинированию черновой меди с получением медных анодов. Ее в настоящее время выполняют в Кыштыме. Вместо слитков черновой меди из Карабаша в Кыштым будут отправлять медные аноды для последующего электролитического рафинирования и получения катодной меди. Благодаря этому будет снижена и нагрузка производства на окружающую среду.

Эффективность и экологическая безопасность стали приметой всех инвестиционных проектов РМК. Один из самых наглядных примеров — модернизация медеплавильного завода «Карабашмедь».

Без вреда

Завод «Карабашмедь» находится в составе РМК с 2004 года. На тот момент предприятие и город находились в упадке: устаревшее оборудование, накопившиеся экологические и социальные проблемы превратили Карабаш в непривлекательную с точки зрения инвестиций территорию. Однако региональным властям удалось убедить руководство компании спасти и возродить градообразующий завод.

За прошедшие 15 лет РМК направила на развитие «Карабашмеди» свыше 20 млрд рублей. Комплексная модернизация прошла на всех технологических этапах. Вместе с ростом производительности она обеспечила повышение экологической безопасности предприятия. Устаревшие шахтные печи были заменены на современную высокопроизводительную медеплавильную печь Ausmelt, для эффективного улавливания металлургических газов смонтированы мощные системы газоочистки, чтобы утилизировать газы, построен сернокислотный цех. Для сокращения объемов образующихся промышленных отходов построена обогатительная фабрика по переработке металлургического шлака с выпуском медного концентрата и строительного песка. Кроме того, организован замкнутый цикл оборота воды и возведена современная станция очистки промышленных стоков. Комплекс реализованных проектов и мероприятий позволил сократить выбросы более чем в 20 раз к уровню 2000 года.

Достигнутые на поприще повышения экологической безопасности производства результаты сделали возможными и целесообразными мероприятия по ликвидации накопленного в ХХ веке экологического вреда. Начать решили с рекультивации бесхозных хвостохранилищ бывшего медеплавильного комбината. Так, нынешней осенью компания представила на суд общественности рассчитанный на пять лет проект рекультивации одного из таких объектов площадью 45 гектаров. Ранее уже был рекультивирован аналогичный объект, примыкающий к площадке завода, — сегодня на его месте зеленые газоны.

Высокий передел

Таким образом, РМК за годы развития удалось построить в рамках одного региона — Челябинской области — полную цепочку от добычи и обогащения медной руды до производства готовой медной продукции. Но компания готовится углубить переработку и предложить рынку продукт с повышенной добавленной стоимостью.

Принципиально новый технологический шаг планируется сделать в начале 2020 года: на Кыштымском медеэлектролитном заводе заработает цех медной электролитической фольги. В Кыштыме будут выпускать фольгу тоньше человеческого волоса — от 105 до 9 микрон. В проект будет инвестировано более 3 млрд рублей. Будет производиться 1,2 тыс. тонн медной фольги в год.

Рынок электролитической медной фольги чрезвычайно перспективен. К концу 2025 года его мировой объем достигнет 16 млрд долларов, или 775 тыс. тонн. Продукт востребован в высокотехнологичных отраслях: используется в производстве печатных плат, литий-ионных аккумуляторов, сеточных батарей, гибридных авто- и электрокаров, коммутационного оборудования. В России выпуск медной фольги укладывается в стратегию импортозамещения: до сих пор ввозилась продукция высокотехнологичных компаний из Китая и Южной Кореи.

За последние сто лет ежегодный объем потребления меди в мире вырос в 50 раз и продолжает увеличиваться. Медь сегодня используется во всех ключевых инновационных отраслях: строительстве и медицине, телекоммуникациях и информационных технологиях. Причем драйверами спроса на медь являются в числе прочего и возобновляемые источники энергии.

В РМК к вызову готовы. Собственная сырьевая база гарантирует работу предприятий группы на территории Челябинской области на 30 лет вперед. А поскольку одно рабочее место на металлургическом предприятии — это, по разным оценкам, от четырех до восьми рабочих мест на предприятиях-смежниках, можно сказать, что в медной отрасли Южного Урала наступает период стабильности и предсказуемости.

|

Город Карабаш — один из исторических центров отечественной цветной металлургии. Добыча и производство меди в промышленных масштабах в окрестных местах началось в 1910 году с образованием Карабашского медеплавильного комбината. Из-за несовершенства технологии и отсутствия должным образом организованных очистных сооружений интенсивно растущее производство на протяжении десятилетий оказывало негативное воздействие на окружающую среду. Сернистый газ без очистки выбрасывался прямо в атмосферу. Максимальный объем отмечался в 1965 — 1988 годах, когда комбинат ежегодно выбрасывал 162 — 164 тыс. тонн загрязняющих веществ. Для сравнения: это на 20 — 30% больше, чем выбросы всех промышленных предприятий Челябинска сегодня. К 1980-м годам экология Карабаша ухудшилась настолько, что в городе начала вымирать растительность. С конца 1980-х годов прошлого века производство было временно закрыто, в том числе из-за экологических проблем. Это привело к социально-экономическому кризису и оттоку населения из города. |