Оптимизация оптимизма

В условиях роста конкуренции и снижения цен для предприятий металлургической отрасли настало время пересмотра заявленных проектов и максимально эффективного использования имеющихся активов

Ожидания восстановления металлургической отрасли в 2013 году не оправдались. Весь прошлый год и экспортный, и внутренний рынки металлов демонстрировали негативную динамику цен и спроса на продукцию. Это отразилось как на загрузке производственных мощностей уральских меткомпаний, так и на их финансовом положении. Для оптимизации издержек собственники уральских заводов даже пошли на остановку отдельных цехов и целых предприятий. Результат закономерен: по предварительным оценкам AForex, денежные потоки подавляющего большинства меткомпаний в России сократились на 15 - 25%.

Чернее ночи

В прошлом году российские сталелитейщики всеми силами старались поднять цены на внутреннем рынке, основном для большинства уральских производителей: так, в первом квартале цена за тонну холоднокатаного проката была установлена на уровне 24,5 тыс. рублей за тонну, правда, уже к середине года упала до 22 тыс. рублей. Полуфабрикаты внутри страны подешевели в среднем на 13,5%, холоднокатаный прокат - на 6%, горячекатаный - на 8,7%. Даже прокат с покрытиями, на который как на продукцию с более высокой добавленной стоимостью надеялись уральские металлурги, потерял в цене около 9%.

Причина - стремительное ухудшение ситуации в отраслях-потребителях. Производство машин, электрооборудования, транспортных средств сократилось за год на 2 - 8%, в частности грузовиков - на 5,5%, вагонов - на 21%, легковых авто - около 4%. Кроме того, заметно упала платежеспособность потребителей: если в целом по РФ сальдированный финансовый результат предприятий (без субъектов малого предпринимательства) за год снизился на 2,6%, то, например, в Пермском крае - на 12%, в Свердловской области - на 27%, в Челябинской - на 22%.

Операционные итоги работы металлургов за 2013 год не оставляют сомнений - новая волна кризиса коснулась как малых и средних, так и крупных предприятий на территории Большого Урала. По данным ОАО «Черметинформация», удержать объемы производства готового проката на уровне 2012 года не удалось почти никому, начиная с крупнейшего Магнитогорского комбината (снижение год к году - 3,5%) и заканчивая самым малым Верхнесалдинским метзаводом (20%). Рекорд сокращения выпуска этой продукции показал оренбургский комбинат «Уральская сталь» (входит группу «Металлоинвест») - 35%. Позитив выдал только Нижнесергинский метизно-металлургический завод (входит в группу НЛМК, специализируется на арматуре) - плюс 1,4%.

Это заставило искать сталепрокатчиков новые возможности для сокращения издержек. Некоторых - пойти на крайние меры. Так, «Евраз Груп» из-за ухудшения финансовых показателей был вынужден продать за 20 млн рублей один из активов по добыче железной руды в Свердловской области - Высокогорский ГОК (в 2012 году убыток до вычета налогов составил 11 млн долларов). Причина спешной продажи - желание метхолдинга сократить затраты, концентрируя усилия на крупных проектах с низкой себестоимостью. Новый собственник намерен вывести комбинат из кризиса, однако содержание железа в руде на уровне 25% не позволяет ГОКу конкурировать с предприятиями, где добыча сырья ведется открытым способом.

Компания «Мечел» (основные металлургические активы расположены на Урале) в свою очередь прекратила стратегическое партнерство свой «дочки» - Челябинского меткомбината - со Златоустовским метзаводом (ЗМЗ, накопил долги в размере

20 млрд рублей). Право управления банкротящимся ЗМЗ передано волгоградскому «Красный октябрь». Теперь он должен обеспечить завод работой, чтобы предприятие смогло успешно выйти из процедуры оздоровления.

Цветное пике

Производство готового проката на предприятиях Большого Урала в 2013 году

| Предприятия | Объем,тыс. тонн | Рост к 2012 году,% |

| Магнитогорский меткомбинат | 10813 | 96,5 |

| Евраз НТМК | 3972 | 99,7 |

| Челябинский меткомбинат (Мечел) | 2973 | 94,1 |

| "Уральская сталь" (Металлоинвест) | 1279 | 65 |

| Нижне-Сергинский ММЗ(группа НЛМК) | 1070 | 101,4 |

| Березниковский ЭМЗ (группа НЛМК) | 749 | 107 |

| Белорецкий метзавод (Мечел) | 622 | 98,8 |

| Ашинский метзавод | 538 | 94,2 |

| Метзавод имени А.К.Серова (УГМК) | 428 | 95,3 |

| Ижсталь (Мечел) | 360 | 88,7 |

| Златоустовский метзавод | 240 | 56,6 |

| Чусовской метзавод (ОМК) | 108 | 83,1 |

| Метзавод "Камасталь" (Мотовилихинские заводы) | 74 | 64,7 |

| Нижнесалдинский метзавод (Евраз) | 52 | 99,3 |

| Верхнесалдинский метзавод | 24 | 79,9 |

Источник ОАО "Черметинформация"

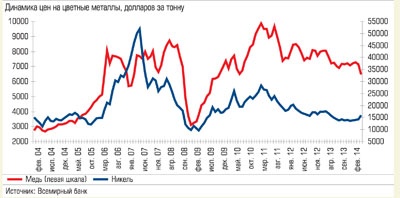

Рынок цветных металлов в 2013 году также демонстрировал негативную динамику. Так, медь подешевела на 11%, никель - на 21%, алюминий - на 7%. Цены упали из-за слухов о том, что экономика США больше не будет накачиваться деньгами, а европейская - так и не выйдет из кризиса.

В результате рост операционных показателей на Урале отмечен только у производителей цинка и никеля: Челябинский цинковый завод (ЧЦЗ, крупнейший в России, подконтролен УГМК и РМК) увеличил выпуск продукции на 4%, Уфалейникель - на 15,6% (за счет запуска ранее остановленных мощностей).

Производителям рафинированной меди удержать прошлогодние объемы производства не удалось. Так, по данным Минэкономразвития РФ, на предприятиях Уральской горнометаллургической компании (основной актив - Уралэлектромедь) производство снизилось на 2,4%, на Кыштымском медеэлектролитном заводе РМК - на 6,3%. Правда, как отмечают в федеральном ведомстве, снижение здесь в первую очередь вызвано дефицитом медного лома на российском рынке.

Сильнее всего падение мировых котировок ударило по алюминщикам. Из-за низких мировых цен и постоянного роста тарифов на электроэнергию (затраты на нее достигают 40% в себестоимости алюминия) «Русал» в августе приостановил электролизное производство алюминия и сплавов из него на Уральском алюминиевом заводе, а еще через три месяца

прекратил работу шестой серии Богословского алюминиевого завода (оба - Свердловская область). В результате на Урале полностью прекращено производство первичного алюминия. Теперь УАЗ и БАЗ будут выпускать только алюминиевое сырье - глинозем. «Русал» называет решение временным, утверждая, что запустит электролизеры, как только мировые цены на металл станут привлекательными.

Прогнозы

Статистические данные рисуют весьма неблагоприятную перспективу на рынке металлов внутри России: продажи легковых автомобилей снижаются, промышленное производство не растет с октября 2013 года. «Данные индекса менеджеров по закупкам в сфере промышленности указывают на сохранение стагнации в 2014 году, причем результаты января 2014 года оказались худшими с июня 2009 года. То есть в ближайшие месяцы мы увидим снижение индекса промышленного производства в России, а металлургам стоит ждать сокращения объемов продаж», - отмечает старший аналитик управления анализа рынка акций ИК «Велес Капитал» Айрат Халиков. По его мнению, в большей степени этот фактор будет влиять на сталелитейщиков, которые реализуют в России не менее половины продукции.

Сейчас производители черных металлов пытаются отыграть трудный год: весь первый квартал они объявляли о повышении цен на прокат. На метзаводах утверждают, что в связи с девальвацией рубля и высоким уровнем производственных затрат не могут больше сдерживать рост цен. Но заметных перемен на спотовом российском рынке пока не заметно (см. подробнее «Металлурги поднимают цены», «Э-У» № 12 от 17.03.2014 ).

Перспективы на мировом рынке цветных металлов, от конъюнктуры которого зависит финансовое состояние уральских производителей, также неоднозначны.

В феврале стало понятно, что Китай не сможет сохранить за собой роль главной движущей силы, обеспечивающей рост спроса на мировом рынке: страна резко сократила импорт ключевых сырьевых товаров (меди, железной руды и сырой нефти). Это привело к падению цен на промышленные металлы. Так, медь установила минимальное за 44 месяца ценовое значение.

Несколько привлекательнее выглядит ситуация только для производителей никеля. С начала года на LME он активно дорожает, что связано с введением запрета на экспорт руды из Индонезии. В бразильской компании Vale отмечают, что цена никеля может вырасти до 20 тыс. долларов за тонну. Мировые производители этого металла должны быть довольны: себестоимость производства у многих колеблется в районе 16 тыс. долларов за тонну. Даже Уфалейникель (Челябинская область) с затратами на производство около 19 тыс. долларов за тонну сможет наконец-то выйти из убытков. Назидательно: Южуралникель с показателем около 21 тыс. долларов за тонну остановлен еще в конце 2012 года.

Планы

Несмотря на неблагоприятную конъюнктуру, от реализации запланированных инвестпроектов отказываются пока единицы. Из компаний черной металлургии решился приостановить начатое только холдинг Евраз: на год заморожено строительство прокатного завода «Южный стан» (стоимость 158 млн долларов) в Ростовской области. Как сообщил директор по продажам строительного сортамента ТК «Евразхолдинг» Николай Коломиец, строительство, вероятно, возобновиться лишь в конце 2014 - начале 2015 года. По данным Минпромторга РФ, также отложены планы инвестирования модернизации Челябинского цинкового завода (в общей сложности около 1,2 млрд рублей), которая должна была увеличить объем производства со 160 до 200 тыс. тонн.

Более того, на Урале стартуют сразу два проекта по строительству новых мощностей в черной металлургии. Первый - создание интегрированного трубно-сталеплавильного комплекса на Чусовском металлургическом заводе (Пермский край; под контролем ОМК). Фактически речь идет о строительстве нового крупного трубного завода: предполагается получать 875 тыс. тонн стали, которая пойдет на производство 450 тыс. тонн бесшовных труб нефтегазового сортамента и на 300 тыс. тонн сортового проката и автомобильных рессор. Запуск комплекса предполагается в конце 2016 - начале 2017 года.

Второй проект примерно в те же сроки планируют реализовывать собственники Лысьвенского метзавода (Пермский край): здесь хотят создать листопрокатный цех на 750 тыс. тонн продукции в год. Минимальный объем необходимых средств - 11,5 млрд рублей.

Как новые проекты будут соизмеряться с переизбытком мощностей, который наблюдается в этих секторах черной металлургии (см. подробнее о ситуации в сегменте см. «Как застоялась сталь», «Э-У»

№ 49 от 09.12.2013.) , - вопрос. Окупаемость этих проектов - второй.

Планы расширения мощностей вынашивают и производители меди. Но они намерены направить инвестиции в первую очередь на развитие сырьевой базы. В частности РМК в конце 2013 года запустила в Челябинской области Михеевский ГОК (позволит получать около 270 тыс. тонн медного концентрата в год) и теперь готовится к строительству вдвое большего Томинского.

Для медных компаний - это необходимость. Чтобы успешно конкурировать с глобальными производителями, им нужно развивать новые сырьевые проекты с низким содержанием меди в руде: богатые медные месторождения выработаны или близки к истощению. И то, насколько компания обеспечена на ближайшие годы сырьевой базой, во многом предопределит ее долю на рынке в дальнейшем. К тому же, как утверждают в РМК, даже после падения цена на медь остается на комфортном для инвестирования уровне.

Перспективы

2014-й может оказаться переломным для российской металлургии. «Мы уверены, что нынешний год станет непростым для компаний горнодобывающей и металлургической промышленности в России и СНГ. Многие из них будут сосредоточены на выживании на рынке, что может даже привести к переделу и вызвать новую волну сделок слияний и поглощений», - полагает партнер Ernst&Young Евгений Хрусталев.

Основной акционер группы НЛМК Владимир Лисин более резок в выражениях. По его мнению, на рынке образовалась группа аутсайдеров, и в текущих условиях российские металлурги могут столкнуться с механизмом банкротства как одним из вариантов оздоровления бизнеса. «Уровень задолженности в сталелитейной отрасли весьма высок», - указывает на причину начальник управления корпоративных стратегий компании «Северсталь» Андрей Лаптев.

В условиях роста конкуренции ключевой проблемой предприятий отрасли становится пересмотр ранее озвученных инвестпроектов, избавление от убыточных и непрофильных активов и снижение себестоимости всеми возможными способами.

Дополнительные материалы:

Поддержка с воздуха

Поддержка с воздухаАвиастроение должно стать одной из отраслей российской экономики, которая поддержит спрос на цветные металлы, в первую очередь на алюминий, полагает генеральный директор ОАО «Сарапульский электрогенераторный завод» (Удмуртия) Сергей Мусинов

— Как вы оцениваете ситуацию на российском рынке металлургической продукции для авиастроения? Стоит ли ожидать изменений в ближайшие годы, способствует ли этому Госпрограмма вооружения на 2011 — 2020 годы (ГПВ-2020)?

— Основным металлом для авиастроения является алюминий, по нашим оценкам, в ближайшее время спрос на него не упадет и даже несколько вырастет. Вы правильно ссылаетесь на ГПВ-2020: вертолетостроение уже вышло на потенциально возможные объемы производства, теперь растут объемы производства в военной авиации. Появление серийного производства в секторе гражданской авиации позволит их увеличить. Поэтому можно с уверенностью сказать, что авиация поддерживает спрос на цветные металлы.

К сожалению, поскольку продукция авиастроения критична к весу, ее вклад в спрос в секторе черной металлургии будет минимальным.

— C прошлого года в стране отмечается замедление роста экономики. А ваш завод начал строительство металлургического производства, которое увеличит литейные мощности предприятия сразу в четыре раза. Почему вы решили реализовать этот проект именно сейчас?

— Решение было принято еще в 2012 году, когда рост экономики в стране был на уровне 4% ежегодно и прогнозы на будущее вполне обнадеживали. Напомню, в 2011 году ГПВ-2020 удивила промышленников своими объемами. Многие в этот период начали смелее осуществлять инвестпрограммы, и мы не исключение.

В предыдущее десятилетие мы обновляли наш станочный парк точечно, заменяя металлообрабатывающие станки на более производительные. Но в некоторых производствах такой подход не применим.

Имеющееся у нас литейное производство располагается на четырех участках в двух корпусах, не подходивших для модернизации ни по высотности, ни по логистике. Увеличив в последние годы объем реализации продукции, мы увидели, что сможем провести модернизацию литейного производства, причем комплексную, с выведением его в отдельный корпус.

Новое производство позволит не только увеличить объемы выпуска литьевых деталей, но и обеспечить стабильное качество сложнейших деталей, применяемых в авиации и ракетной технике, значительно снизить энергоемкость производства, улучшить условия труда. Реализацию проекта мы начали в январе 2013 года, а уже осенью 2014 года ожидается «первая плавка».

— Каковы источники финансирования проекта? За счет чего и в какие сроки планируется его окупить?

— Сарапульский электрогенераторный завод — акционерное общество, и хотя 25,5% акций принадлежит ГК «Ростехнологии», мы не можем использовать государственное финансирование, поскольку это сильно уменьшит доли основных акционеров. В этих условиях мы рассчитываем только на свои силы — нераспределенную прибыль прошлых лет и инвестиционный кредит более 400 млн рублей. Безусловно, этот инвестиционный проект тщательно просчитывался. Он имеет окупаемость в течение 4 — 5 лет, причем только при загрузке оборудования для нужд собственного производства. Но так как производственные возможности значительно превышают наши потребности, мы сможем исполнять сторонние заказы. Причем поскольку речь идет о точном литье, то и продукт будет высоко маржинальным, цена которого зависит от степени сложности отливки, а не от ее веса. Заниматься этим начнем сразу после запуска всех технологических линий, ведь в высокотехнологичных отраслях главное конкурентное преимущество — качество изделий и четкое исполнение сроков выполнения обязательств.

Прогресс обязывает

Прогресс обязывает

Развитие технологий во всем мире дает хорошие перспективы для роста медной отрасли, уверен вице-президент по финансам и экономике (CFO) группы Русская медная компания Максим Щибрик

- Вы не считаете обвал цен на медь до 6,4 тыс. долларов за тонну угрозой для вашего добывающего бизнеса? Как котировки на LME могут отразиться на окупаемости новых инвестпроектов?

- Мы не видим сегодня долгосрочных негативных предпосылок для наших новых проектов по добыче сырья. Например, после ввода в эксплуатацию Томинского ГОКа ожидаемые денежные расходы на производство 1 тонны катодной меди из руды данного месторождения составят примерно 3,2 - 3,6 тыс. долларов. Есть, конечно, участки недр, где добыча ведется подземным способом, что несколько дороже открытой добычи. В случае развития пессимистичного сценария относительно стоимости меди на мировых рынках, конечно, мы будем регулировать наши расходы: оптимизировать операционные издержки, сокращать инвестиционные расходы с длительным периодом окупаемости.

- Ожидаете ли ухудшения конъюнктуры, сокращения потребления меди?

- Однозначно нет. Мы с оптимизмом смотрим на перспективы отрасли и предполагаем устойчивый рост потребления меди в ближайшие годы со стороны азиатского и американского рынков, а также за счет увеличения потребления меди при восстановлении европейской экономики.

Не нужно забывать, что медь - прежде всего проводник, обладающий наилучшими показателями по передаче электрической энергии. Это ключевое направление использования металла. Развитие современных технологий приводит к расширению спектра применения меди. Количество электронных устройств, которые мы используем в повседневной жизни, постоянно растет, окружающий нас материальный мир становится все более технологичным, а значит, медь проникает в новые сферы нашей жизни. Это общемировая тенденция, подтвержденная исследованиями мировых аналитических агентств.

Весьма показательный факт - количество потребляемой меди на душу населения, например, в некоторых странах азиатского региона сегодня на порядок ниже, чем в европейских странах с высокоразвитой экономикой. При той плотности населения и показателях роста, которые демонстрируют «новые» экономики, потребление меди на этих рынках будет только увеличиваться, что соответствующим образом будет стимулировать спрос.

- А если взглянуть на потребление в промышленном секторе?

- Рынок меди для него практически не пострадал вопреки всем событиям, которые мы наблюдаем в мировой экономике с 2008 года. Например, несмотря на тенденцию падения объема производства автомобилей (что-то подобное мы наблюдали, например, в 2008 - 2009 годах), количество меди, используемой в автомобилестроении, только растет. Почему? Автогиганты увеличивают производство автомобилей с гибридными, электрическими двигателями, которые требуют большего количества цветного металла. По моим данным, для производства одного гибридного автомобиля используют до 15 кг меди, в то время как при производстве обычного авто - около 2,5 кг. Поэтому, несмотря на то, что продажи автомобилей в период сокращения экономического роста, как правило, падают, развитие гибридного автомобилестроения будет только на руку медной отрасли.

Кроме того, все понимают, что любое интенсивное экономическое развитие требует масштабных инвестиций в инфраструктурные и промышленные объекты, в частности в энергетику. Естественно, что при строительстве подобных объектов доля использования меди гораздо выше, чем при строительстве жилых зданий.

- Алюминий тоже высокотехнологичный металл, не повторит ли медь его судьбу?

- Мы полагаем, что с медью такого не произойдет, так как спрос на алюминий и медь формируется со стороны различных групп потребителей. Кроме того, мировые запасы и производство меди существенно меньше, чем алюминия.

- Что тогда заставило РМК изменить политику продаж? После кризиса 2008 года компания практически полностью ушла с внутреннего рынка и переориентировалась на экспорт.

- Действительно, сейчас около 95% готовой продукции мы реализуем на экспорт, в основном по долгосрочным и среднесрочным контрактам. Экспорт обеспечивает нам гарантированный объем продаж: мы законтрактовали, поставили продукцию, нам ее гарантированно оплатили независимо от того, что происходит на рынке. Российские потребители меди не обладают достаточным объемом собственных средств, чтобы исключить риск неоплаты поставки, а внутренняя система торгового финансирования только в начале становления. Кроме того, внутренний рынок не формирует достаточного спроса, и российские производители меди исторически ориентированы на экспорт. Доля внутреннего спроса на медь - на уровне 30 - 40% от внутреннего объема производства.

- Кто ваш основной потребитель на внешнем рынке? Китай?

- Как ни странно, но для Русской медной компании «фактор Китая» - не основной. Если мы говорим о продаже медного концентрата казахстанского дивизиона, то, конечно, 100% экспорта нацелено в Китай, так как наши ГОКи логистически ориентированы на этот рынок. Однако у РМК как производителя медной катанки на долю Поднебесной в 2013 году пришлось менее 8% от общего объема экспорта. Ключевые потребители нашей продукции расположены в странах Ближнего Востока: до 70% продаж приходится на Катар, Саудовскую Аравию, Оман, Кувейт.